- Quel est le rôle de la tomographie industrielle dans l’analyse des matériaux ?

- Quel est le principe de fonctionnement de la tomographie industrielle à rayons X ?

- Quels sont les avantages de la tomographie industrielle par rayon X ?

- Quels types d’analyses peut-on réaliser grâce à la tomographie industrielle ?

- Quels matériaux et quelles pièces peut-on analyser avec la tomographie industrielle ?

- Quelles sont les secteurs d’application de la tomographie industrielle ?

- Quelles exigences concernent les logiciels et les données tomographiques ?

- Quel est le rôle de la tomographie industrielle dans l’analyse des matériaux ?

- Quel est le principe de fonctionnement de la tomographie industrielle à rayons X ?

- Quels sont les avantages de la tomographie industrielle par rayon X ?

- Quels types d’analyses peut-on réaliser grâce à la tomographie industrielle ?

- Quels matériaux et quelles pièces peut-on analyser avec la tomographie industrielle ?

- Quelles sont les secteurs d’application de la tomographie industrielle ?

- Quelles exigences concernent les logiciels et les données tomographiques ?

La tomographie industrielle par rayons X s’impose comme une méthode d’analyse non destructive utilisée par les entreprises industrielles pour observer l’intérieur des pièces sans les détériorer. Cette technologie repose sur le contrôle non destructif (CND) et s’appuie sur l’imagerie tridimensionnelle pour produire une visualisation interne complète des composants. Elle permet d’examiner la structure interne, la microstructure grâce à la micro-tomographie, et les défauts internes invisibles par inspection visuelle ou radiographie industrielle classique.

La tomographie par rayons X, aussi appelée scan 3D par rayons X ou tomographie X, intervient tout au long du cycle de vie produit, depuis la recherche et développement (R&D) jusqu’au suivi de production et à la traçabilité industrielle.

Quel est le rôle de la tomographie industrielle dans l’analyse des matériaux ?

La tomographie industrielle joue un rôle central dans l’analyse des matériaux en offrant une imagerie volumique complète des pièces. Elle permet une inspection interne précise sans démontage ni destruction. Cette approche répond aux exigences industrielles de contrôle qualité et d’assurance qualité.

Compréhension de la structure interne des matériaux industriels

La tomographie 3D permet d’accéder à la densité du matériau, à l’épaisseur du matériau et à la distribution des phases internes. Elle révèle la microstructure des métaux, alliages, polymères, céramiques et matériaux composites. Les ingénieurs exploitent ces données pour ajuster le process de fabrication.

Support à la caractérisation et au suivi matière

La caractérisation des matériaux s’appuie sur des mesures internes et externes issues de la reconstruction 3D. Les données obtenues servent à l’analyse santé matière, à la simulation numérique et à la création d’un jumeau numérique exploitable pour la conception et la validation produit.

Quel est le principe de fonctionnement de la tomographie industrielle à rayons X ?

Le principe de fonctionnement la tomographie industrielle par rayons X repose sur l’interaction rayonnement matière. Une source de rayons X émet un faisceau traversant l’objet analysé. Un détecteur mesure l’atténuation des rayons X en fonction de la densité et de l’épaisseur.

Acquisition d’images par projections radiographiques successives

L’objet est placé sur une platine de rotation. Le système réalise une acquisition d’images sous plusieurs angles, appelées projections radiographiques. Chaque projection enregistre des variations d’absorption liées aux matériaux traversés.

Reconstruction numérique et création d’un modèle volumique

Un algorithme de reconstruction traite les projections pour générer un modèle numérique 3D. Cette étape constitue la tomographie numérique. Le résultat correspond à une imagerie tridimensionnelle exploitable pour la visualisation 3D, la segmentation d’images et l’analyse statistique.

Quels sont les avantages de la tomographie industrielle par rayon X ?

La tomographie industrielle apporte aux entreprises une méthode d’analyse non destructive intégrée aux flux industriels. Elle remplace plusieurs contrôles séparés par un jeu de données unique.

Réduction des interventions destructives et des reprises

La détection de défauts s’effectue sans altérer la pièce. Les équipes identifient fissures, microfissures, porosités, inclusions et manques de matière dès les premières phases de production.

Accélération des décisions industrielles

Un seul scan permet la quantification des défauts, leur classification et leur cartographie des défauts par code couleur. Cette approche réduit les délais de validation et soutient le suivi de production.

Polyvalence d’analyse sur un même jeu de données

Les données issues de la tomographie X servent à l’analyse dimensionnelle, à la métrologie dimensionnelle, à la comparaison CAO et à la rétroconception sans nouvelle acquisition.

Quels types d’analyses peut-on réaliser grâce à la tomographie industrielle ?

La tomographie industrielle par rayons X couvre un large spectre d’analyses industrielles applicables au contrôle qualité, à la conception produit et à l’investigation technique. Un même jeu de données tomographiques permet d’exploiter plusieurs niveaux d’analyse, sans intervention destructive sur la pièce.

Analyse des défauts internes et anomalies structurelles

L’imagerie volumique offre une lecture complète de l’intérieur des pièces et des assemblages. Les données acquises révèlent des défauts internes invisibles par inspection visuelle ou par radiographie industrielle bidimensionnelle.

Les analyses portent sur l’identification et la caractérisation de :

- Porosités isolées, groupées ou interconnectées

- Inclusions de nature différente de la matrice matériau

- Fissures et microfissures internes

- Manques de matière liés aux procédés de fabrication

- Chemins de fuite dans des composants étanches ou des circuits internes

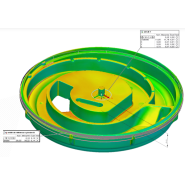

La quantification des défauts repose sur une analyse volumique précise. Chaque anomalie est mesurée selon son volume, sa position et sa morphologie au sein de la structure interne. Une classification des défauts associée à une cartographie des défauts par code couleur facilite l’interprétation des résultats dans les démarches de contrôle qualité et d’assurance qualité.

Analyse dimensionnelle et métrologie sans contact

L’exploitation du modèle numérique 3D issu de la tomographie 3D autorise une analyse dimensionnelle complète par mesure sans contact. Les informations géométriques internes et externes sont extraites à partir d’un seul volume reconstruit.

Les contrôles réalisés couvrent notamment :

- Mesures internes sur cavités, canaux et volumes fermés

- Mesures externes sur surfaces complexes

- Vérification des épaisseurs du matériau sur des zones non accessibles

- Contrôle des jeux fonctionnels et des alignements internes

La résolution spatiale atteint un niveau micrométrique, voire submicronique en microtomographie, selon le volume inspecté et la densité du matériau. Les écarts géométriques sont analysés par comparaison CAO, en superposant la pièce réelle au modèle théorique. Cette méthode est utilisée pour l’inspection premier article (FAI), la validation de préséries et le suivi des dérives liées au process de fabrication.

Analyse fonctionnelle et étude de défaillance

L’imagerie tridimensionnelle fournit une lecture complète du comportement interne des pièces en volume. La tomographie 3D restitue la géométrie réelle et la structure interne des composants, tandis que la tomographie 4D ajoute la dimension temporelle à l’observation volumique.

Les investigations menées à partir des volumes reconstruits concernent :

- L’évolution des défauts internes dans l’espace sous contrainte mécanique

- La propagation tridimensionnelle des fissures et microfissures dans le temps

- Les variations locales de densité du matériau sous sollicitations thermiques

- Le comportement interne en volume des assemblages soumis à des charges

Quels matériaux et quelles pièces peut-on analyser avec la tomographie industrielle ?

La tomographie industrielle s’adapte à de nombreux matériaux et géométries industrielles. Les limites dépendent de la densité matériau et de l’épaisseur cumulée.

Analyse de matériaux métalliques et composites

Les métaux, alliages, pièces frittées et céramiques se prêtent à l’inspection interne. Les matériaux composites bénéficient d’analyses spécifiques sur les fibres, l’orientation des fibres, la distribution des fibres et la tortuosité des fibres au sein de la matrice matériau.

Inspection de pièces complexes et multi-matériaux

Les pièces complexes, géométries complexes, composants industriels et pièces mécaniques assemblées peuvent être inspectées sans démontage. L’inspection multi-matériaux permet l’examen simultané de matériaux de natures différentes.

Cas des composants électroniques et batteries

La tomographie X s’applique aux composants électroniques, aux batteries et aux cellules de batterie. Elle détecte les défauts internes liés à l’assemblage, à la distribution matière et à la formation de défauts en production.

Quelles sont les secteurs d’application de la tomographie industrielle ?

La tomographie industrielle par rayons X s’intègre dans de nombreux secteurs nécessitant une inspection interne, une analyse non destructive et une lecture tridimensionnelle précise des composants :

- Aéronautique et spatial : Inspection interne de pièces mécaniques et de matériaux composites, analyse de porosités, microfissures, contrôle d’assemblage et inspection de soudures. Exploitation des volumes 3D pour la FAI et la simulation numérique.

- Automobile et mobilité : Contrôle de composants industriels en série, suivi de production, analyse de défauts internes et comparaison CAO sur pièces issues de l’usinage ou de la fabrication additive.

- Électronique et microélectronique : Inspection de composants électroniques, analyse de soudures et de connexions internes avec une résolution micrométrique ou submicronique.

- Énergie et batteries : Analyse de batteries et de cellules de batterie, observation de la structure interne et détection d’anomalies structurelles liées au procédé.

- Médical et dispositifs de santé : Contrôle non destructif de pièces à géométries complexes, inspection d’assemblages et validation dimensionnelle dans des environnements réglementés.

- Fonderie, métallurgie et matériaux : Analyse de porosités, inclusions et densité du matériau, caractérisation des matériaux et analyse de défaillance.

- Recherche, développement et ingénierie : Création de jumeaux numériques, simulation numérique et rétroconception à partir de modèles numériques 3D.

Quelles exigences concernent les logiciels et les données tomographiques ?

Les logiciels d’analyse utilisés en tomographie industrielle jouent un rôle central dans le traitement des données et l’exploitation des résultats.

Les exigences portent sur :

- La fiabilité de la reconstruction 3D via l’algorithme de reconstruction

- La traçabilité des opérations de segmentation d’images

- La reproductibilité des résultats d’analyse volumique

- La cohérence des outils de visualisation 3D et de cartographie des défauts

Dans les environnements soumis à certification qualité, ces logiciels doivent s’intégrer à des systèmes conformes aux référentiels :

- ISO 9001 pour le contrôle qualité

- ISO 17025 pour les laboratoires d’essais et de mesures

- Exigences sectorielles spécifiques selon l’industrie concernée

Ces règles garantissent l’exploitation fiable des données tout au long du process de fabrication et du cycle de vie produit.