Une centrale à béton doit pouvoir produire différents types de béton pour répondre aux contraintes de chaque projet. Cela passe par l’ajout d’équipements spécifiques pour ajuster le dosage et la formulation en fonction de la demande. Béton prêt à l’emploi, béton haute performance, béton autoplaçant, ou encore béton fibré : chaque type de béton répond à des exigences en termes de résistance, de consistance, de durabilité ou encore d’esthétique.

Quels types de béton peut-on produire avec une centrale à béton ?

Une centrale à béton permet de fabriquer une grande diversité de bétons, adaptés à tous les besoins des professionnels du BTP. Cela est rendu possible par ses équipements de dosage, de malaxage du béton et de contrôle automatisé, qui garantissent des formulations précises et reproductibles.

Les centrales à béton peuvent ainsi produire du :

- Béton traditionnel, utilisé pour les fondations et les dalles.

- Béton décoratif (désactivé, imprimé, coloré), apprécié pour les aménagements extérieurs.

- Béton autoplaçant, s’écoulant sans vibration et permettant de réaliser des structures complexes.

- Béton fibré, renforcé par des fibres (métalliques, synthétiques ou céramiques) pour une meilleure résistance aux fissures.

- Béton lourd, contenant des granulats denses (hématite, barytine) utilisé en radioprotection.

- Béton léger, avec billes de polystyrène ou schiste expansé en guise de granulats, et utile pour l’isolation ou les planchers allégés.

Quelle configuration de centrale à béton choisir selon le type de béton souhaité ?

Le choix d’une centrale à béton dépend avant tout du type de béton à produire, de la quantité attendue et du niveau de flexibilité requis.

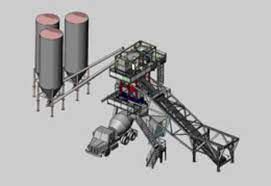

Centrales fixes

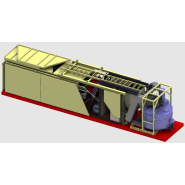

Centrales mobiles

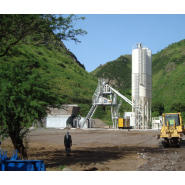

Centrales compactes

Comment bien ajuster le dosage et le malaxage pour un béton sur mesure en centrale ?

Obtenir un béton sur mesure en centrale repose sur une précision millimétrée du dosage et une maîtrise du malaxage.

Dosage pondéral précis pour une formule constante

Le dosage en centrale repose sur un système pondéral électronique. Chaque ingrédient (ciment, sable, gravier, eau) est pesé avec une précision de l’ordre de 0,2 %. Cela garantit la reproductibilité des formules.

Par exemple, le béton pour dalle carrossable est dosé à 350 kg de ciment/m³, avec 820 kg de sable, 1 125 kg de gravier et 175 L d’eau. La teneur en eau est corrigée au fur et à mesure en fonction de l’humidité des granulats. Cette dernière est mesurée à l’aide de sondes.

Malaxeurs performants pour un mélange homogène

Le malaxage est une étape clé dans la confection du béton. Il est possible de choisir parmi plusieurs modèles de malaxeur :

- Les malaxeurs à double arbre peuvent homogénéiser rapidement de grands volumes de béton

- Les malaxeurs planétaires ou à axe vertical conviennent mieux aux bétons complexes ou autoplaçants, car ils peuvent contrôler finement le mélange.

Séquence rigoureuse pour une qualité constante

Pour garantir la qualité du béton, il faut surveiller l’ordre d’introduction des matériaux (eau, ciment, sable, gravier) et la vitesse de rotation des malaxeurs. Une bonne séquence de production a un impact sur la résistance mécanique et la durabilité du béton. L’utilisation de systèmes automatisés permet de suivre avec précision la production de chaque gâchée.

Comment adapter la formulation du béton en centrale ?

Des adjuvants pour chaque besoin

Les plastifiants et superplastifiants améliorent la fluidité du béton, sans avoir à ajouter un excédent d’eau. Cela est indispensable pour la fabrication des bétons autoplaçants. Les entraîneurs d’air augmentent la résistance au gel. Les retardateurs ou accélérateurs de prise permettent une meilleure adaptation aux conditions climatiques. Les fibres (métalliques ou synthétiques) renforcent la cohésion et limitent les fissurations. Les pigments donnent une dimension décorative au béton.

Un choix de granulats pour la performance

Les granulats influencent la compacité, la texture et la densité du matériau. Dans une centrale à béton, il est possible d’adapter la formulation avec :

- Des granulats roulés pour une bonne ouvrabilité,

- Des granulats concassés pour plus de résistance,

- Ou encore des granulats recyclés pour une option plus durable.