Sommaire

Cet article vous plaît ?

Partagez-le !

Temps de lecture estimé : 4min

Estimation de prix

2 000 à 450 000 €

Les convoyeurs de carrière affichent généralement des prix allant de 2 000 à 450 000 euros.

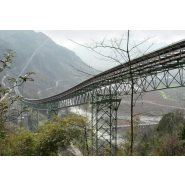

Ils restent essentiels pour le transport de matériaux comme la pierre, le sable ou les minerais. On trouve plusieurs types de convoyeurs : à bande, à godet et ceux adaptés aux longues distances.

Les convoyeurs sont utilisés dans les carrières pour transporter des matériaux en vrac sur de longues distances. Ils sont robustes, faciles à entretenir et personnalisables en fonction des besoins. Parmi les modèles existants, on retrouve les convoyeurs à bande en caoutchouc, adaptés à une grande variété d'applications, des convoyeurs sauterelles et ceux à courroie, pour l’alimentation de trémie.

Devis pour un convoyeur de carrière

Prix d’un convoyeur de carrière

Prix d’un convoyeur sauterelle

Estimation de prix

35 000 à 450 000 €

Le prix d’un convoyeur sauterelle varie entre 35 000 et 450 000 euros selon plusieurs facteurs.

La longueur de ce type de convoyeur peut varier entre 15 et 35 mètres. Ainsi, un modèle de 15 mètres de long peut coûter autour de 35 000 euros, tandis qu'un modèle de 35 mètres, près de 450 000 euros.

Selon la capacité de charge, les convoyeurs destinés à des usages intensifs viennent généralement avec un moteur plus puissant et de structures renforcées. Ces systèmes coûtent souvent plus de 100 000 euros.

À noter que les options supplémentaires telles que les pneus hautes flottaisons, les rails motorisés ou la conception sur mesure augmentent également le prix.

Prix d’un convoyeur à bande en caoutchouc

Estimation de prix

1 000 à 20 000 €

Le prix d'un convoyeur à bande en caoutchouc varie entre 1 000 et 20 000 euros, selon ses dimensions, la puissance du moteur utilisé, les matériaux de fabrication, l’angle d’inclinaison ou bien la vitesse de la bande.

Selon ses dimensions, la largeur et la longueur de la bande peuvent être ajustées selon les besoins. Les bandes plus larges sont adaptées aux charges lourdes, tandis que des bandes plus étroites sont souvent utilisées pour des charges légères. Les dimensions standard varient souvent entre 400 mm et 1 800 mm de large. Aussi, une bande de 400 mm de large coûte environ 15 euros, tandis qu'une bande plus large atteint jusqu'à 30 euros au mètre.

Selon les matériaux de fabrication du convoyeur, le type de caoutchouc utilisé peut notamment varier en fonction des applications. Par exemple, certaines bandes sont résistantes à la chaleur, tandis que d'autres sont conçues pour mieux faire face aux huiles, aux produits chimiques ou aux environnements abrasifs.

Prix d’un convoyeur d’alimentation de trémie

Estimation de prix

2 000 à 10 000 €

Les prix d’un convoyeur d’alimentation de trémie varient entre 2 000 et 7 500 euros.

Cependant, les dimensions de ce type d’équipement influence grandement aussi le prix de ce dernier. Un modèle compact coûte par exemple environ 1 800 euros, tandis qu’une version plus large, près de 7 500 euros.

Quels sont les cas d’usages de convoyeurs de carrière ?

Les convoyeurs de carrière restent essentiel dans le secteur minier, notamment pour le transport des matériaux en vrac tels que :

- Les agrégats

- Le sable

- Le gravier.

Ils permettent d'optimiser les opérations en facilitant le déplacement continu des matériaux entre les différents points de la chaîne de production.

Le transport des roches extraites vers les unités de traitement constitue également l’un des principaux cas d'usage de ce type d’équipement, éliminant ainsi la nécessité de l'utilisation de camions ou d'autres équipements plus ou moins efficients. En intégrant ces convoyeurs, les carrières peuvent en effet réduire le temps de transport des matériaux, améliorer leur flux de production et augmenter leur performance.

De la même manière, les convoyeurs de carrière facilitent le stockage des matériaux, permettant de mieux transférer ces derniers vers des aires de stockage ou directement chargés sur des véhicules pour leur transport. Cela permet une meilleure gestion des stocks et une réduction des coûts de manutention. Par ailleurs, ces systèmes peuvent être adaptés à des carrières de tailles diverses, d’autant que de plus ne plus de convoyeurs s’équipent de technologies garantissant une exploitation efficace des ressources tout en respectant l’environnement dans de meilleures conditions.

En plus d'améliorer la sécurité des travailleurs du fait de la réduction des risques liés à la manipulation manuelle des matériaux, les convoyeurs permettent aussi de diminuer les émissions polluantes grâce à leur faible consommation d'énergie comparée aux méthodes conventionnelles.

Comment choisir un convoyeur de carrière ?

Pour choisir un convoyeur de carrière adapté, plusieurs critères doivent être pris en compte afin d'assurer un fonctionnement optimal et une efficacité accrue :

- Le premier critère se focalise sur le type de matériau transporté. Il est important de connaître la nature du matériau (poids, abrasivité, taille des particules) afin de choisir un convoyeur adapté à la résistance de la bande et à la capacité de charge du système.

- Le deuxième critère tourne autour de la capacité de traitement ou le débit. Il est essentiel de déterminer la quantité de matériau à transporter par unité de temps pour choisir un convoyeur capable de supporter cette charge. Plus le débit exigé reste important plus la structure et le système d’entraînement du convoyeur doivent être robustes.

- Le troisième critère concerne la distance et l’inclinaison du transport. Les convoyeurs de carrière doivent souvent couvrir de longues distances et franchir des pentes. Cela se répercute forcément sur le choix du système de motorisation et de la longueur de la bande à mettre en place.

- Aussi, il faut prendre en compte l’environnement d’exploitation. Les conditions climatiques et la présence de poussières, d’humidité ou de températures extrêmes peuvent affecter la durabilité du convoyeur.

- En dernier lieu, la maintenance et la sécurité peuvent constituer des aspects importants, bien que souvent négligés. Un convoyeur doit être facile à entretenir pour minimiser les arrêts de production. Il doit également être équipé de dispositifs de sécurité pour protéger les opérateurs et garantir un fonctionnement conforme aux normes en vigueur.