- Préparation : Polir la surface de l’échantillon pour éliminer les imperfections.

- Application de la charge : Utiliser une pyramide en diamant pour indenter la surface avec une charge standard (généralement 10 à 1 000 g).

- Mesure proprement dite : Après la suppression de la charge, mesurer les diagonales de l’empreinte laissée.

- Utiliser la formule HV = 1,854 * (F / d²) où F est la charge en kgf et d la moyenne des diagonales en mm pour le calcul.

Sommaire

Cet article vous plaît ?

Partagez-le !

Temps de lecture estimé : 5min

L'essai de dureté évalue la résistance d’un matériau à la déformation. Un appareil d'essai de dureté est utilisé principalement pour l'acier, le plastique, la céramique, le cuivre et divers métaux. Cet instrument de mesure convient à différents secteurs industriels : métallurgie, aéronautique, automobile, métrologie, horlogerie, les traitements thermiques et les laboratoires de recherche.

Il existe plusieurs types d'essais de dureté :

- L'essai Rockwell, mesurant la profondeur d'indentation

- L'essai Vickers, utilisant une pyramide de diamant

- L'essai Brinell, employant une bille en carbure de tungstène

- L’essai Knoop, adapté notamment aux matériaux fragiles, voire de fines couches.

En quoi consiste un essai de dureté ?

Pour une mesure de dureté Vickers

Selon la norme ISO 6507-1, confirmée par le standard ASTM E384, l'essai Vickers utilise une pointe en diamant de forme pyramidale pour créer une empreinte sur le matériau sous une charge fixe. La dureté Vickers (HV) est déterminée par la charge divisée par la surface de l'empreinte, calculée à partir de la longueur des diagonales.

Devis pour un appareil d'essai de dureté

Pour une mesure de dureté Brinell

- Préparation : Polir l'échantillon pour obtenir une surface lisse.

- Indentation : Appliquer une bille d’acier de 10 mm de diamètre avec une charge spécifiée (généralement 3 000 kgf pour les aciers).

- Mesure proprement dite : Après la suppression de la charge, mesurer le diamètre de l’empreinte.

- Calculer la dureté Brinell (HB) en divisant la charge par la surface de l'empreinte : HB = (2 * F) / (π * D * (D - √(D² - d²))).

Selon la norme ISO 6506-1 ou l’ASTM E10, l'essai de dureté Brinell mesure la dureté des matériaux métalliques en utilisant une bille d'acier ou de carbure. La bille est enfoncée dans la surface du matériau avec une charge connue pendant un temps spécifié. La dureté est calculée en divisant la charge appliquée par la surface de l’empreinte laissée.

Pour une mesure de dureté Rockwell

- Préparation : Surface propre et lisse sans prétraitement.

- Charge préliminaire : Appliquer une charge mineure pour établir un point de référence.

- Charge principale : Appliquer la charge principale puis la relâcher.

- Lire la dureté directement sur l’échelle Rockwell spécifique, basée sur la profondeur de pénétration.

Selon la norme ISO 6508-1 ou l’ASTM E18, l’essai Rockwell évalue la dureté par la profondeur de pénétration d'un pénétrateur sous une charge principale après avoir appliqué une charge mineure pour établir un point de référence. La dureté est lue directement sur une échelle spécifique en fonction du pénétrateur utilisé (cône de diamant ou bille d'acier).

Pour une mesure de dureté Knoop

- Préparation : Surface polie, surtout pour les matériaux fragiles.

- Application : Utiliser une pointe en diamant asymétrique pour indenter avec une charge connue (souvent inférieure à celle de Vickers).

- Mesure : Mesurer la longueur de l’empreinte.

- Calcul : HK = F / A où F est la charge en N et A la surface de l'empreinte en mm².

Selon la norme ISO 4545-1, comme le standard ASTM E384, l’essai de dureté Knoop utilise une pointe en diamant asymétrique pour mesurer la dureté des matériaux fragiles ou minces. La dureté Knoop (HK) est calculée par la charge appliquée divisée par la surface de l'empreinte laissée.

Quels sont les composants d'une machine d'essai de dureté ?

Les principaux composants d’un testeur de dureté varient d’un modèle à un autre. En revanche, l’appareil doit comprendre :

- Un corps formé par la structure principale sur laquelle tous les autres éléments montent.

- Un indenteur, un cône en diamant ou une bille en acier qui pénètre la surface de l'échantillon.

- Un mécanisme de chargement et de déchargement, pour l'application ou le retrait de la force principale.

- Un mécanisme de mesure, qui affiche la profondeur de pénétration de l'indenteur.

- Un mécanisme de changement de charge, qui régule les poids pour appliquer des forces différentes.

- Un support des échantillons, comprenant la table de travail et la vis de réglage pour positionner l'échantillon.

- Un mécanisme d'amortissement, avec un contrôleur de la vitesse d'application de la force pour éviter les chocs.

Comment fonctionne une machine d'essai de dureté ?

Étape 1 : application de la force préliminaire

Lorsqu'une mesure de dureté commence, l'opérateur place l'échantillon sur la table de travail. À l'aide de la vis de réglage, l'échantillon est levé pour entrer en contact avec l'indenteur du duromètre. Le mécanisme de chargement applique alors une force préliminaire sur l'échantillon, enfonçant légèrement l'indenteur dans le matériau. Cette force sert à établir un point de référence initial pour la mesure.

Étape 2 : application de la force principale

Une fois la force préliminaire en place, la force principale s’applique. Celle-ci se régule par un mécanisme de levier ou de poids à l'intérieur du duromètre. L'application de cette force est par ailleurs contrôlée par le mécanisme d'amortissement pour assurer une montée en charge progressive, évitant les impacts brusques. L’indenteur pénètre davantage dans l’échantillon sous cette force accrue.

Étape 3 : mesure de la profondeur de pénétration

La pénétration de l'indenteur crée une indentation dont la profondeur est mesurée par le mécanisme de mesure. Ce mécanisme utilise un levier pour transmettre le déplacement vertical de l'indenteur à un cadran indicateur. La mesure est affichée en temps réel sur le cadran, permettant de lire la profondeur de l'indentation. La profondeur est liée directement à la dureté de l'échantillon.

Étape 4 : retrait de la force principale

La force se retire progressivement, laissant seulement la force préliminaire en place. Le mécanisme de déchargement est cependant actionné pour réduire la force appliquée tout en maintenant la stabilité. La profondeur résiduelle de l’indentation, mesurée par rapport à la position initiale, est utilisée pour calculer la dureté de l’échantillon.

Comment fonctionne un duromètre universel ou automatique ?

Un duromètre universel évalue la dureté d'un matériau en utilisant différentes méthodes de pénétration. Avec la méthode Rockwell, il mesure la profondeur de l'empreinte après l'application d'une charge principale. Pour Brinell et Vickers, il crée une empreinte et mesure ses dimensions optiquement. Ce processus permet de déterminer la résistance du matériau en analysant la déformation sous une charge spécifiée, garantissant une évaluation précise de la dureté.

Par comparaison, un duromètre automatique simplifie les essais de dureté en utilisant des techniques améliorées. Il utilise soit des mesures de profondeur (Rockwell) soit des évaluations optiques (Brinell, Vickers) pour déterminer la dureté du matériau. Doté d'intelligence artificielle, il corrige automatiquement les empreintes de faible qualité, optimisant la précision et réduisant les rejets. Les interfaces graphiques intuitives facilitent le contrôle de l'opérateur, tandis que l'automatisation couvre des forces de 1 gf à 3000 kgf, réduisant la nécessité de manipulation manuelle.

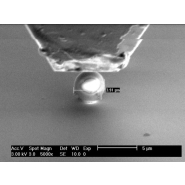

Comment fonctionne un micro-duromètre Vickers ?

Un micro-duromètre Vickers évalue la dureté d'un matériau à l'échelle microscopique. Le processus commence par la sélection d'un pénétrateur pyramidal en diamant, spécifiquement conçu pour créer une empreinte en forme de losange sur la surface du matériau à tester. Le système applique une force, variant généralement entre 10 gf et 2000 gf, via une tourelle automatique ou manuelle.

La charge est appliquée d’une manière automatique ou semi-automatique, assurant une pression constante sur le pénétrateur pendant 5 à 99 secondes. Un système optique mesure ensuite les diagonales de l'empreinte laissée par le pénétrateur. Les grossissements varient entre x10 et x100, permettant une visualisation précise même des plus petites indentations.

La charge est appliquée d’une manière automatique ou semi-automatique, assurant une pression constante sur le pénétrateur pendant 5 à 99 secondes. Un système optique mesure ensuite les diagonales de l'empreinte laissée par le pénétrateur. Les grossissements varient entre x10 et x100, permettant une visualisation précise même des plus petites indentations.

Nos appareils d'essai de dureté les plus populaires sur hellopro.fr

Machine d'essai de dureté brinell, vickers, rockwell : n3a

Machine d'essai de dureté brinell, vickers, rockwell : n3a

Prix sur demande

Envoyer un message

Test de mesure de dureté ebt-2pl electrolab

Test de mesure de dureté ebt-2pl electrolab

Prix sur demande

Envoyer un message