- Quelles sont les obligations légales applicables aux rampes ajustables de quai ?

- Quelles normes encadrent la conception et l’installation des rampes ajustables ?

- Quelles exigences concernent la conception et la sécurité des équipements ?

- Comment garantir la conformité et la maintenance des rampes ajustables ?

- Quels risques prévenir grâce à une rampe conforme ?

- Quelles mesures de prévention intégrer dans la conception ?

- Comment adapter la rampe de quai ajustable à son environnement industriel ?

- Quelles contraintes environnementales et logistiques prendre en compte ?

- Quelles sont les obligations légales applicables aux rampes ajustables de quai ?

- Quelles normes encadrent la conception et l’installation des rampes ajustables ?

- Quelles exigences concernent la conception et la sécurité des équipements ?

- Comment garantir la conformité et la maintenance des rampes ajustables ?

- Quels risques prévenir grâce à une rampe conforme ?

- Quelles mesures de prévention intégrer dans la conception ?

- Comment adapter la rampe de quai ajustable à son environnement industriel ?

- Quelles contraintes environnementales et logistiques prendre en compte ?

Quelles sont les obligations légales applicables aux rampes ajustables de quai ?

Cadre réglementaire du Code du travail pour les rampes de quai

Les rampes ajustables de quai font partie intégrante des équipements de sécurité sur un entrepôt logistique, une plateforme de transbordement ou tout bâtiment industriel. Le Code du travail (articles R4214-18 à R4214-21) définit les règles essentielles pour garantir la sécurité au travail et prévenir les risques de chute ou d’écrasement lors des opérations de chargement et de déchargement.

Ces dispositions imposent que chaque zone de chargement et rampe de quai soit conçue et aménagée pour éviter tout danger pour les travailleurs. Le texte précise notamment que :

- Les dimensions des charges et la hauteur de quai doivent être prises en compte dès la conception.

- Chaque quai doit comporter au moins une issue de secours, et deux si sa longueur dépasse 20 mètres.

- Les rampes et quais doivent être aménagés de manière à prévenir les risques de collision entre véhicules et piétons.

- Les zones piétonnes matérialisées et la signalisation au sol sont obligatoires pour organiser les déplacements.

L’obligation de conformité réglementaire incombe au maître d’ouvrage lors de la construction ou de la rénovation, et à l’employeur en matière de prévention des risques professionnels et de formation du personnel. Le respect de ces prescriptions constitue un élément clé de la responsabilité légale en cas d’accident.

Exigences européennes et conformité à la directive machine 2006/42/CE

Les rampes ajustables de quai sont également soumises à la directive machine 2006/42/CE, qui encadre la mise sur le marché et l’utilisation de tout équipement à mécanisme motorisé. Cette directive garantit que les rampes, qu’elles soient hydrauliques, électrohydrauliques ou mécaniques, respectent les exigences essentielles de sécurité dès leur conception.

Concrètement, cette directive impose :

- Un marquage CE obligatoire attestant de la conformité du matériel.

- Une notice d’utilisation détaillant les instructions de montage, d’entretien et les mesures de sécurité à respecter.

- Une analyse de risques réalisée par le fabricant avant commercialisation.

- Un système de verrouillage automatique et de calage sécurisé pour éviter toute chute de la rampe lors du chargement de semi-remorque ou du déchargement de conteneur.

| Responsabilité | Fabricant | Utilisateur / Employeur |

|---|---|---|

| Conception conforme à la directive | ✔️ | ❌ |

| Marquage CE et documentation technique | ✔️ | ❌ |

| Formation à l’utilisation sécurisée | ❌ | ✔️ |

| Maintenance et inspection périodique | ❌ | ✔️ |

Le non-respect de ces obligations peut engager la responsabilité légale du fabricant ou de l’utilisateur. En France, les prescriptions AFNOR et la brochure INRS ED 6059 complètent ces directives européennes en traduisant les exigences de sécurité dans le contexte spécifique des zones de manœuvre poids lourds et des quais logistiques.

Quelles normes encadrent la conception et l’installation des rampes ajustables ?

Normes techniques de référence pour la conception des rampes ajustables

La réglementation des rampes ajustables de quai s’appuie sur un ensemble de normes techniques visant à encadrer leur conception, leur fabrication et leur mise en service. Ces référentiels garantissent que chaque pont de chargement, niveleur de quai ou plaque de quai répond à des critères de sécurité précis, quel que soit le secteur du transport routier ou l’industrie agroalimentaire concernée.

Trois normes principales sont à retenir :

- NF EN 1398 : norme de référence pour les rampes ajustables, elle définit les exigences de sécurité applicables à la conception, à l’installation et à l’entretien des rampes fixes ou encastrées, qu’elles soient hydrauliques, pneumatiques ou mécaniques.

- NF EN 13241-1 : relative aux fermetures industrielles, elle complète la précédente en imposant des exigences de performance et de maintenance pour l’ensemble des équipements de quai.

- ISO 13854 : elle précise les distances minimales à respecter pour éviter tout risque d’écrasement entre éléments mobiles.

Ces prescriptions AFNOR assurent une cohérence entre les exigences européennes et les spécificités nationales, garantissant la sécurisation des quais et la protection des opérateurs lors de la manutention de palettes ou du déchargement de conteneurs.

| Norme | Domaine d’application | Objectif principal |

|---|---|---|

| NF EN 1398 | Rampes ajustables de quai | Sécurité de conception et d’utilisation |

| NF EN 13241-1 | Fermetures industrielles et équipements de quai | Maintenance et résistance mécanique |

| ISO 13854 | Équipements de levage et de manutention | Prévention du risque d’écrasement |

Quelles exigences concernent la conception et la sécurité des équipements ?

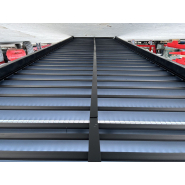

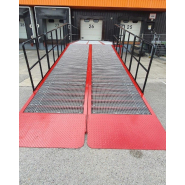

Au-delà du respect des normes, la conception d’une rampe ajustable de quai doit intégrer plusieurs paramètres techniques essentiels à la sécurité au travail et à la prévention des accidents. Les fabricants et installateurs doivent s’assurer que chaque équipement garantit la fiabilité des opérations logistiques, notamment dans les zones de chargement intensives.

Les principales exigences portent sur :

- Une surface antidérapante adaptée aux conditions de travail humides ou poussiéreuses ;

- Une pente admissible conforme aux capacités des chariots élévateurs et transpalettes ;

- L’intégration d’une lèvre articulée pour assurer la continuité entre le quai et le camion ;

- Des dispositifs de guide-roues et de butoirs de quai pour sécuriser l’accostage du camion ;

- Des barrières antichute ou garde-corps industriels pour protéger les zones à risque ;

- Un éclairage de sécurité et une signalisation au sol conformes aux normes ;

- Des matériaux robustes tels qu’une structure métallique renforcée et un revêtement de rampe résistant à la corrosion.

Ces critères techniques, combinés à une maintenance préventive et à une inspection périodique, garantissent la conformité réglementaire et prolongent la durée de vie des installations, tout en optimisant la productivité des entrepôts logistiques.

Comment garantir la conformité et la maintenance des rampes ajustables ?

Programme d’entretien et exigences d’inspection périodique

La conformité d’une rampe ajustable de quai ne repose pas uniquement sur sa conception : elle dépend également d’un entretien obligatoire et d’une inspection technique régulière. Selon l’article R4224-12 du Code du travail et la norme NF EN 1398 (article 8.3), les entreprises doivent mettre en place un programme de maintenance préventive documenté et réalisé par des personnes compétentes.

Chaque entrepôt logistique ou plateforme de transbordement doit prévoir un calendrier de contrôles adaptés à la fréquence d’utilisation de ses niveleurs de quai, ponts de chargement ou plaques de quai. Ces inspections visent à garantir la sécurisation des quais et la prévention des risques professionnels tels que le risque de chute, l’écrasement ou la défaillance du système de levage.

Les obligations principales comprennent :

- La vérification des dispositifs de sécurité (systèmes hydrauliques, système de verrouillage automatique, calage, freinage).

- Le contrôle de la résistance mécanique et de la surface antidérapante.

- La consignation des interventions dans un livret d’entretien.

- La réalisation d’un rapport d’inspection mentionnant la date, l’identité du technicien et les points vérifiés.

- L’élimination rapide de toute défectuosité pouvant compromettre la sécurité au travail.

Ces mesures garantissent non seulement la conformité réglementaire, mais aussi la fiabilité des équipements, limitant les interruptions d’activité et les coûts liés aux réparations d’urgence.

Documentation obligatoire pour prouver la conformité réglementaire

Pour assurer la traçabilité et démontrer la conformité réglementaire en cas de contrôle, plusieurs documents doivent être tenus à jour. Ils constituent la preuve de la bonne application des règles de sécurité et de la rigueur du contrôle des installations.

| Type de document | Fréquence de mise à jour | Responsable |

|---|---|---|

| Livret d’entretien | À chaque intervention de maintenance | Technicien habilité |

| Rapport d’inspection périodique | Semestriel ou annuel selon usage | Service maintenance / HSE |

| Registre de maintenance | Mise à jour continue | Responsable d’exploitation |

| Certificat de conformité CE | À l’installation initiale | Fabricant ou installateur agréé |

| Compte rendu d’audit de conformité | En cas de contrôle externe | Organisme certifié |

Ces éléments doivent être archivés et accessibles pour tout audit ou contrôle des autorités. Ils permettent d’assurer une traçabilité des interventions et de démontrer le respect des obligations imposées par le Code du travail R4214-18 à R4214-21.

Une gestion rigoureuse de cette documentation participe directement à la prévention des accidents et à la création de conditions de travail sécurisées pour les opérateurs intervenant sur les zones de chargement.

Quels risques prévenir grâce à une rampe conforme ?

Risques opérationnels liés à l’utilisation d’une rampe non conforme

Les opérations menées sur un quai logistique comportent plusieurs dangers majeurs pour les opérateurs et les conducteurs de poids lourds. Une rampe ajustable de quai mal installée, mal entretenue ou non conforme peut provoquer des accidents graves, allant de la simple chute à l’écrasement mortel.

Les principaux risques à prévenir concernent :

- Le risque de chute d’un opérateur ou d’un engin lors du franchissement entre le quai et le camion ;

- Le risque d’écrasement entre le quai, la lèvre articulée et le véhicule en cas de mouvement intempestif ;

- Le risque de collision entre chariots, piétons et véhicules de livraison dans la zone de manœuvre poids lourds ;

- Le désalignement quai-camion, souvent causé par un mauvais système de calage ou un sol dégradé ;

- Les glissades dues à une surface antidérapante usée ou à un revêtement de rampe inadapté.

Ces incidents affectent directement la sécurité au travail, la protection des opérateurs et la productivité globale. Une installation conforme et bien entretenue contribue à réduire significativement ces risques, tout en renforçant la fiabilité des équipements et la continuité des opérations de chargement de semi-remorque ou de déchargement de conteneur.

Quelles mesures de prévention intégrer dans la conception ?

La prévention des accidents repose avant tout sur la conception sécurisée et la sécurisation des quais. Les normes telles que la NF EN 1398 et la NF EN 13241-1 imposent un ensemble de dispositifs et de mesures concrètes destinés à limiter les risques liés à la manutention de palettes et à l’utilisation par chariots élévateurs.

Parmi les principales mesures à intégrer :

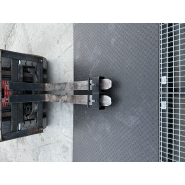

- Des guide-roues pour assister l’accostage du camion et éviter tout déport latéral ;

- Des butoirs de quai absorbant les chocs lors de la mise à quai ;

- Des barrières antichute ou garde-corps industriels protégeant les zones d’accès piétons ;

- Une signalisation au sol claire et résistante, séparant les voies de circulation ;

- Un éclairage de sécurité adapté pour les opérations nocturnes ou dans les espaces confinés ;

- Des zones piétonnes matérialisées et un accès piéton sécurisé pour limiter les interactions dangereuses ;

- Des systèmes de verrouillage automatique pour stabiliser le camion avant tout mouvement de la plateforme de liaison.

Ces dispositifs, associés à une documentation de maintenance rigoureuse et à une formation du personnel, garantissent des conditions de travail sécurisées et réduisent durablement les risques de collision ou de chute sur les quais.

Comment adapter la rampe de quai ajustable à son environnement industriel ?

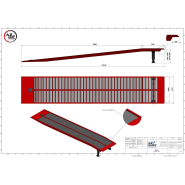

Critères techniques pour choisir et installer une rampe de quai

L’installation d’une rampe ajustable de quai doit être pensée en fonction de son environnement industriel et des contraintes propres à chaque site. Le choix du modèle, du système de levage ou de la structure métallique dépend directement des caractéristiques opérationnelles de l’entreprise et de la nature des flux logistiques.

Les critères à évaluer avant la mise en place d’un niveleur de quai, d’un pont de chargement ou d’une plaque de quai sont multiples :

- Type de véhicules utilisés : fourgonnettes, camions porteurs, semi-remorques, conteneurs maritimes… ;

- Fréquence d’utilisation et intensité du trafic sur la plateforme de transbordement ;

- Hauteur de quai et dénivellation à compenser entre le plancher du véhicule et la zone de chargement ;

- Conditions climatiques et présence éventuelle d’un abri de quai pour limiter les variations de température ou d’humidité ;

- Espace de manœuvre disponible pour les poids lourds et contraintes de circulation des engins de manutention ;

- Résistance mécanique du sol et revêtement de rampe selon la charge supportée.

| Paramètre à considérer | Exigence technique associée |

|---|---|

| Type de véhicule | Détermination de la hauteur de quai et de la pente admissible |

| Fréquence d’utilisation | Choix d’un mécanisme adapté (hydraulique, mécanique ou électrohydraulique) |

| Environnement climatique | Protection par auvent ou revêtement antidérapant renforcé |

| Circulation des engins | Dimensionnement de la largeur de la plateforme |

| Nature du sol | Vérification de la résistance mécanique et de la stabilité |

Une évaluation rigoureuse de ces paramètres assure une conformité réglementaire durable et limite les besoins de modification ou d’entretien prématuré. Elle optimise aussi la sécurité et la performance des zones de chargement.

Quelles contraintes environnementales et logistiques prendre en compte ?

L’intégration d’une rampe ajustable de quai ne se limite pas à la technique : elle doit s’adapter à un environnement industriel complexe, soumis à de nombreuses contraintes logistiques et physiques. Ces conditions peuvent influencer le comportement de la rampe, sa durabilité et son efficacité au quotidien.

Les principaux éléments à prendre en compte sont :

- La ventilation et l’éclairage des quais pour assurer une visibilité optimale lors des manœuvres ;

- La température et l’humidité, qui peuvent affecter les systèmes hydrauliques et la surface antidérapante ;

- La protection contre les intempéries, notamment par un auvent ou un abri ;

- Les zones piétonnes matérialisées pour séparer les opérateurs des véhicules ;

- Les conditions de visibilité dans les espaces confinés ou sombres ;

- L’entretien des abords du quai est essentiel pour éviter l’accumulation de débris ou d’eau stagnante.

Ces paramètres d’aménagement du quai participent à la prévention des risques professionnels et à la sécurisation des quais. Une conception adaptée réduit l’usure prématurée du matériel et garantit une utilisation fiable même dans des environnements exigeants comme la logistique urbaine ou les centres de distribution à fort trafic.