- Quels sont les principes de fonctionnement d’un climatiseur industriel ?

- Comment fonctionne chaque type de climatiseur industriel ?

- Comment un climatiseur industriel traite et diffuse l’air ?

- Quels sont les critères de performance et les obligations techniques ?

- Quelles sont les contraintes d’installation et de maintenance d’un climatiseur industriel ?

- Quels sont les principes de fonctionnement d’un climatiseur industriel ?

- Comment fonctionne chaque type de climatiseur industriel ?

- Comment un climatiseur industriel traite et diffuse l’air ?

- Quels sont les critères de performance et les obligations techniques ?

- Quelles sont les contraintes d’installation et de maintenance d’un climatiseur industriel ?

Un climatiseur industriel régule la température, l’humidité et la qualité de l’air dans les locaux industriels, les bureaux professionnels ou les laboratoires pharmaceutiques. Son rôle est d’assurer un confort thermique constant et de protéger les équipements sensibles des variations climatiques.

Le fonctionnement d’une climatisation industrielle repose sur un cycle thermodynamique fermé où un fluide frigorigène circule à travers un circuit frigorifique composé de quatre éléments : compresseur, condenseur, détendeur et évaporateur. Le fluide capte la chaleur de l’air intérieur et la rejette à l’extérieur grâce à des échanges successifs de compression, condensation, détente et évaporation.

Deux technologies dominent : la détente directe, utilisant un fluide frigorigène, et la détente indirecte, fonctionnant à l’eau glacée via un groupe frigorifique ou chiller. Le choix dépend du rendement énergétique, des exigences de maintenance et du niveau de sécurité sanitaire recherché.

Quels sont les principes de fonctionnement d’un climatiseur industriel ?

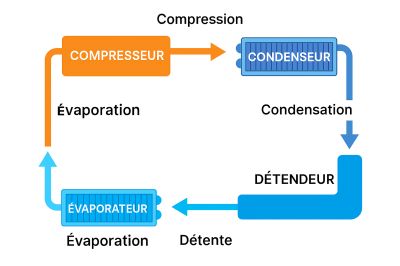

Cycle thermodynamique du froid

Le cycle thermodynamique d’un climatiseur industriel transforme la chaleur intérieure en énergie rejetée vers l’extérieur. Le fluide frigorigène circule dans un circuit frigorifique fermé pour transférer cette énergie selon quatre étapes clés :

- Compression : le compresseur élève la pression et la température du fluide gazeux.

- Condensation : le condenseur rejette la chaleur et transforme le gaz chaud en liquide.

- Détente : le détendeur abaisse la pression du fluide, provoquant son refroidissement.

- Évaporation : l’évaporateur capte les calories de l’air ambiant et produit le froid diffusé dans les locaux.

Ces échanges assurent une régulation thermique continue dans les bâtiments tertiaires, les usines et les espaces de travail à forte charge calorifique.

Détente directe ou eau glacée : deux technologies clés

Une climatisation industrielle fonctionne selon deux approches : la détente directe ou l’eau glacée.

La détente directe fait circuler le fluide frigorigène dans les échangeurs thermiques reliés à des unités intérieures. Ce système air/air offre une diffusion rapide du froid dans les bureaux professionnels ou les locaux techniques, mais il nécessite un contrôle strict de l’étanchéité du circuit et de la charge en gaz réfrigérant.

La détente indirecte, dite système à eau glacée, repose sur un groupe frigorifique (ou chiller) qui refroidit un fluide caloporteur — de l’eau ou un mélange eau-glycol. Ce liquide alimente ensuite des ventilo-convecteurs ou une centrale de traitement d’air. Plus sûre et plus stable, cette technologie convient aux usines, laboratoires et halls de stockage où la performance énergétique et la sécurité sanitaire sont prioritaires.

| Critères | Système à détente directe (air/air) | Système à eau glacée (détente indirecte) |

|---|---|---|

| Fluide utilisé | Fluide frigorigène (HFC, CO₂ R744, propane) | Eau ou eau glycolée comme fluide caloporteur |

| Principe | Échange direct entre air et fluide frigorigène | Échange indirect via un groupe frigorifique (chiller) |

| Rendement énergétique | Bon rendement sur petites installations | Très bon rendement sur grandes puissances |

| Maintenance | Entretien régulier du circuit frigorigène obligatoire | Maintenance simplifiée, fluide frigorigène confiné au groupe |

| Sécurité sanitaire | Risque de fuite de gaz réfrigérant | Aucune émission de fluide, risque de légionellose maîtrisé |

| Applications typiques | Bureaux, locaux techniques, petites surfaces | Usines, laboratoires, bâtiments à grands volumes |

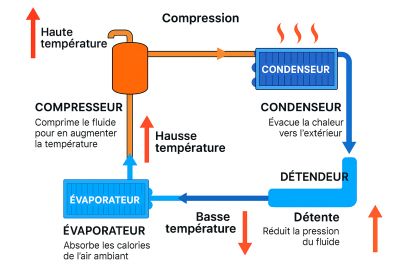

Composants essentiels du circuit frigorifique

Le circuit frigorifique d’une climatisation industrielle repose sur quatre éléments principaux qui assurent la transformation du fluide frigorigène au fil du cycle thermodynamique.

- Compresseur : cœur du système, il comprime le fluide à haute pression pour en augmenter la température. Il détermine la puissance du groupe frigorifique et influence le rendement énergétique.

- Condenseur : il évacue la chaleur vers l’extérieur. Selon l’installation, la condensation peut se faire par air (condenseur ventilé) ou par eau (via un échangeur à plaques ou échangeur coaxial).

- Détendeur : il réduit la pression du fluide liquide, favorisant son refroidissement avant l’évaporation.

- Évaporateur : il absorbe les calories de l’air ambiant ou du fluide caloporteur, générant le froid distribué dans les locaux industriels.

Ces composants interagissent dans un circuit étanche garantissant la sécurité des opérateurs, la fiabilité du système et la durabilité des équipements.

Comment fonctionne chaque type de climatiseur industriel ?

Climatiseurs à détente directe : mono-split, multi-split et centralisés

Les climatiseurs à détente directe utilisent un fluide frigorigène pour transférer la chaleur entre les unités intérieures et extérieures. Dans les bureaux professionnels ou les locaux industriels de taille moyenne, ces systèmes assurent une diffusion rapide du froid avec un encombrement réduit.

- Le système mono-split relie une unité intérieure à un seul condenseur extérieur.

- Le système multi-split alimente plusieurs zones avec une seule unité extérieure, idéal pour les bâtiments tertiaires à plusieurs pièces.

- Les systèmes centralisés regroupent la production frigorifique pour tout un réseau de postes de travail ou d’espaces collectifs.

Ce type d’installation, souvent couplé à une technologie inverter, permet une régulation thermique précise mais exige une maintenance rigoureuse pour préserver l’étanchéité du circuit et la performance énergétique.

Climatiseurs à eau glacée : systèmes air/eau et eau/eau

Les climatiseurs à eau glacée reposent sur un groupe frigorifique (ou chiller) qui produit de l’eau glacée utilisée comme fluide caloporteur. Le fluide frigorigène reste confiné dans le groupe, tandis que l’eau circule vers les ventilo-convecteurs ou les centrales de traitement d’air pour assurer le refroidissement de l’air dans les usines, laboratoires ou bâtiments tertiaires.

Deux configurations principales sont utilisées selon la source d’évacuation des calories :

| Type de système | Source de refroidissement | Rendement énergétique | Contraintes d’entretien |

|---|---|---|---|

| Air/eau | Échange avec l’air extérieur via un condenseur ventilé installé en toiture ou en façade | Bon rendement dans les conditions climatiques tempérées | Vérification régulière du niveau sonore, nettoyage des ailettes de condenseur |

| Eau/eau | Échange avec une tour de refroidissement ou une nappe phréatique | Très haut rendement, stable même à forte charge thermique | Surveillance stricte du traitement d’eau, prévention du risque de légionellose |

| Type de système : Air/eau | |

|---|---|

| Source de refroidissement | Échange avec l’air extérieur via un condenseur ventilé installé en toiture ou en façade |

| Rendement énergétique | Bon rendement dans les conditions climatiques tempérées |

| Contraintes d’entretien | Vérification régulière du niveau sonore, nettoyage des ailettes de condenseur |

| Type de système : Eau/eau | |

|---|---|

| Source de refroidissement | Échange avec une tour de refroidissement ou une nappe phréatique |

| Rendement énergétique | Très haut rendement, stable même à forte charge thermique |

| Contraintes d’entretien | Surveillance stricte du traitement d’eau, prévention du risque de légionellose |

Ce type de système offre une sécurité sanitaire renforcée et une durabilité accrue, adaptées aux locaux industriels nécessitant une régulation thermique précise et un fonctionnement continu.

Climatiseurs multizones et de précision

Les climatiseurs multizones et climatiseurs de précision assurent une régulation thermique indépendante sur plusieurs zones d’un même bâtiment. Chaque unité intérieure ajuste la température, l’humidité et la vitesse de circulation de l’air selon les besoins des postes de travail ou des zones de production.

Dans les data centers, les laboratoires pharmaceutiques ou les environnements sensibles, les climatiseurs de précision garantissent une stabilité hygrométrique et une régulation fine de l’humidité. Ils utilisent souvent un système à eau glacée ou un groupe frigorifique redondant pour maintenir la température même en cas de défaillance d’un module.

Principaux atouts :

- Contrôle simultané de la température et de l’hygrométrie.

- Fiabilité accrue grâce à la redondance des circuits.

- Compatibilité avec des systèmes de supervision énergétique pour optimiser le rendement énergétique.

Ces solutions conviennent aux espaces collectifs techniques où la sécurité du matériel et la fiabilité du système priment sur la compacité.

Comment un climatiseur industriel traite et diffuse l’air ?

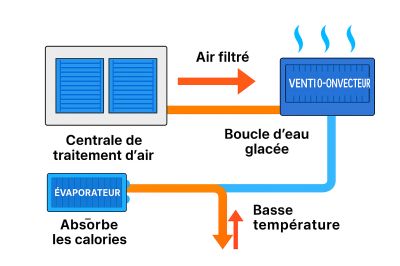

Rôle des centrales de traitement d’air et des ventilo-convecteurs

Une centrale de traitement d’air (CTA) et des ventilo-convecteurs assurent la diffusion et la régulation de l’air froid dans les locaux industriels et les bâtiments tertiaires. La CTA filtre, refroidit, réchauffe et régule l’humidité de l’air avant de le distribuer dans les réseaux aérauliques. Les ventilo-convecteurs, connectés à une boucle d’eau glacée, permettent un réglage individuel par zone de travail.

La filtration de l’air élimine les particules fines, protégeant les postes de travail et les environnements sensibles. L’évaporation dans les batteries froides et la condensation sur les échangeurs permettent d’abaisser la température avec précision.

Ces équipements garantissent un confort thermique constant, la qualité de l’air intérieur et la sécurité sanitaire dans des secteurs comme la pharmacie, l’agroalimentaire ou l’industrie électronique

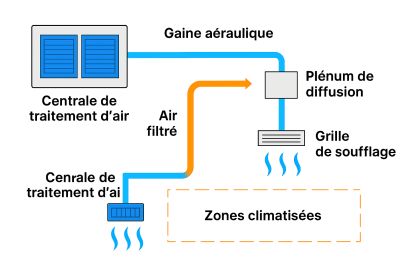

Distribution et diffusion de l’air

La distribution de l’air dans une installation de climatisation industrielle repose sur un réseau de gaines aérauliques, de plénums de diffusion et de grilles de soufflage. Ce système contrôle la circulation de l’air et assure une température homogène dans les locaux industriels, les ateliers de production ou les espaces de travail collectifs.

Le plénum de diffusion d’air répartit le flux selon le volume et la hauteur du bâtiment. Les volets de régulation, associés à la ventilation mécanique, ajustent la pression pour éviter toute surpression des locaux.

Une conception adaptée du gainage horizontal et du gainage vertical optimise le rendement énergétique tout en réduisant le bruit de fonctionnement. Le dimensionnement du réseau dépend du volume d’air à traiter, de la température extérieure et du niveau de confort thermique souhai

Gestion des condensats et qualité de l’air

La gestion des condensats est une étape clé du fonctionnement d’un climatiseur industriel. L’humidité de l’air se condense sur les échangeurs thermiques lors de l’évaporation, générant de l’eau à évacuer. Des bacs à condensats, pompes de relevage et tuyauteries d’évacuation assurent la récupération et la vidange, évitant tout risque de débordement ou de contamination bactérienne.

La qualité de l’air dépend de la filtration et de la purification régulière. Des filtres haute efficacité éliminent les poussières, pollens et micro-organismes, limitant la pollution de l’air intérieur et protégeant les opérateurs. Une régulation de l’humidité adaptée empêche la corrosion, la condensation excessive et les dérives de performance.

Bonnes pratiques d’entretien :

- Vérifier chaque semaine le niveau d’eau des bacs à condensats.

- Nettoyer les filtres à air au moins une fois par mois.

- Contrôler le fonctionnement de la pompe de relevage.

- Inspecter l’étanchéité du circuit de condensats à chaque maintenance préventive.

- Désinfecter les conduits pour prévenir tout risque de légionellose.

Quels sont les critères de performance et les obligations techniques ?

Indicateurs d’efficacité énergétique

L’efficacité énergétique d’un climatiseur industriel se mesure à travers plusieurs indicateurs de performance. Le taux EER (Energy Efficiency Ratio) évalue le rapport entre la puissance frigorifique restituée et la consommation électrique. Le COP (Coefficient de Performance) indique la performance globale du système, notamment pour les climatisations réversibles.

Les technologies à régulation inverter optimisent la consommation d’énergie en ajustant la vitesse du compresseur, contrairement aux systèmes on-off fonctionnant à cycles complets.

| Indicateur | Définition | Objectif principal | Impact sur la performance |

|---|---|---|---|

| EER | Rapport puissance frigorifique / consommation électrique | Évaluer la performance en mode froid | Plus l’EER est élevé, plus le rendement énergétique est important |

| COP | Rapport puissance thermique / consommation électrique | Mesurer l’efficacité globale du système | Un COP > 3,5 indique une très bonne efficacité |

| Technologie inverter | Variation continue de la vitesse du compresseur | Adapter la puissance au besoin thermique | Réduction de la consommation et des cycles de démarrage |

| Technologie on-off | Fonctionnement à puissance fixe | Contrôle simple et économique | Moins efficace à charge partielle, usure plus rapide du compresseur |

| Indicateur : EER | |

|---|---|

| Définition | Rapport puissance frigorifique / consommation électrique |

| Objectif principal | Évaluer la performance en mode froid |

| Impact sur la performance | Plus l’EER est élevé, plus le rendement énergétique est important |

| Indicateur : COP | |

|---|---|

| Définition | Rapport puissance thermique / consommation électrique |

| Objectif principal | Mesurer l’efficacité globale du système |

| Impact sur la performance | Un COP > 3,5 indique une très bonne efficacité |

| Indicateur : Technologie inverter | |

|---|---|

| Définition | Variation continue de la vitesse du compresseur |

| Objectif principal | Adapter la puissance au besoin thermique |

| Impact sur la performance | Réduction de la consommation et des cycles de démarrage |

| Indicateur : Technologie on-off | |

|---|---|

| Définition | Fonctionnement à puissance fixe |

| Objectif principal | Contrôle simple et économique |

| Impact sur la performance | Moins efficace à charge partielle, usure plus rapide du compresseur |

Fluides frigorigènes et réglementation

Les fluides frigorigènes assurent le transfert de chaleur dans le circuit frigorifique. Leur choix influence la performance thermique et l’impact environnemental du système. Les installations industrielles doivent respecter la norme F-Gaz et le protocole de Montréal, qui encadrent l’utilisation des gaz à effet de serre.

| Famille de fluide | Exemples |

Caractéristiques principales |

Contraintes réglementaires |

|---|---|---|---|

| HFC | R-410A, R-134a | Bon rendement, non inflammable | Progressivement restreint par la norme F-Gaz |

| CO₂ (R744) | Naturel, non toxique | Faible GWP, pression élevée | Nécessite un équipement spécifique haute pression |

| Hydrocarbures | Propane (R290), isobutane (R600a) | Excellent rendement, faible GWP | Inflammables, usage encadré par zones ATEX |

| Ammoniac (NH₃) | R717 | Très haut rendement énergétique | Toxique, réservé aux installations industrielles surveillées |

| Famille de fluide : HFC | |

|---|---|

Exemples |

R-410A, R-134a |

Caractéristiques principales |

Bon rendement, non inflammable |

Contraintes réglementaires |

Progressivement restreint par la norme F-Gaz |

| Famille de fluide : CO₂ (R744) | |

|---|---|

Exemples |

Naturel, non toxique |

Caractéristiques principales |

Faible GWP, pression élevée |

Contraintes réglementaires |

Nécessite un équipement spécifique haute pression |

| Famille de fluide : Hydrocarbures | |

|---|---|

Exemples |

Propane (R290), isobutane (R600a) |

Caractéristiques principales |

Excellent rendement, faible GWP |

Contraintes réglementaires |

Inflammables, usage encadré par zones ATEX |

| Famille de fluide : Ammoniac (NH₃) | |

|---|---|

Exemples |

R717 |

Caractéristiques principales |

Très haut rendement énergétique |

Contraintes réglementaires |

Toxique, réservé aux installations industrielles surveillées |

La détection de fuite et la vérification d’étanchéité du circuit sont obligatoires pour toute installation contenant plus de 5 tonnes équivalent CO₂ de fluide.

Pilotage, adaptation et optimisation

Le pilotage automatique d’un climatiseur industriel permet d’adapter la régulation thermique selon les charges calorifiques variables. Des capteurs de température et d’humidité, associés à des automates programmables, optimisent le fonctionnement du groupe frigorifique.

L’objectif est de maintenir un confort thermique constant tout en réduisant les économies d’énergie. Les systèmes à régulation inverter ajustent la puissance selon la température extérieure et le volume d’air à traiter.

Principales stratégies d’optimisation :

- Programmer les plages horaires de fonctionnement selon l’occupation des zones.

- Surveiller en continu la consommation énergétique.

- Réguler la température de consigne en fonction des conditions extérieures.

- Entretenir régulièrement les échangeurs thermiques pour préserver le rendement énergétique.

Quelles sont les contraintes d’installation et de maintenance d’un climatiseur industriel ?

Conditions d’installation et environnement

L’installation d’un climatiseur industriel dépend des contraintes architecturales, du volume d’air à traiter et de la configuration du bâtiment. Le condenseur et le groupe frigorifique sont généralement placés en toiture, en façade ou dans un local technique ventilé. Ces emplacements facilitent la maintenance tout en limitant le bruit de fonctionnement grâce à des silent blocks ou plots antivibrations.

Les critères d’implantation doivent aussi prendre en compte la température extérieure, la circulation de l’air, l’accessibilité technique et la sécurité des opérateurs lors des interventions.

| Emplacement | Contraintes principales | Solutions techniques |

|---|---|---|

| Toiture | Exposition aux intempéries, accès difficile | Passerelles sécurisées, isolation antivibratoire, maintenance en toiture encadrée |

| Façade | Nuisances sonores, contraintes esthétiques | Écrans acoustiques, gainage horizontal, ventilation naturelle |

| Local technique | Risque de surchauffe, manque de ventilation | Extraction d’air, contrôle de température, ventilation mécanique |

| Sous-sol / faux plafond | Accès restreint, condensation | Drainage des condensats, pompe de relevage, isolation thermique renforcée |

Maintenance préventive et réglementaire

La maintenance préventive garantit la durabilité des équipements et la sécurité sanitaire du système. Elle comprend le nettoyage des échangeurs thermiques, le contrôle d’étanchéité du circuit frigorifique et la vérification de la régulation thermique.

Un entretien annuel obligatoire est imposé pour les installations contenant des fluides frigorigènes, conformément à la réglementation environnementale F-Gaz. Les interventions doivent être consignées dans un registre de traçabilité des opérations.

Checklist de maintenance :

- Vérification trimestrielle de la pression du circuit frigorifique.

- Nettoyage semestriel du condenseur et de l’évaporateur.

- Contrôle annuel de l’étanchéité des connexions et des vannes de service.

- Inspection du système de condensation et de la pompe de relevage.

- Calibration du thermostat et test du pilotage automatique.

- Rapport de conformité et mise à jour du registre de maintenance.

Risques spécifiques et mesures de prévention

| Risque identifié | Cause principale | Action préventive |

|---|---|---|

| Légionellose | Eau stagnante dans les circuits ou tours de refroidissement | Nettoyage et désinfection régulière, traitement chimique de l’eau |

| Baisse de performance | Encrassement des échangeurs ou filtres | Nettoyage périodique, contrôle de débit, remplacement des filtres |

| Fuite de fluide frigorigène | Défaut d’étanchéité du circuit | Inspection visuelle, détection de fuite, réparation immédiate |

| Surcharge électrique | Défaut de câblage ou régulation on-off inadaptée | Vérification du tableau électrique, réglage du variateur inverter |

| Bruit excessif | Vibrations mécaniques du groupe frigorifique | Installation de plots antivibrations, équilibrage du compresseur |