Sommaire

Cet article vous plaît ?

Partagez-le !

Temps de lecture estimé : 5min

Choisir un rayonnage à palette optimise l’organisation logistique d’un entrepôt. La sélection d’un rayonnage adapté influence la capacité de stockage, la sécurité des marchandises, la fluidité des opérations et la performance des flux. Une solution de stockage efficace dépend des caractéristiques des produits, de la fréquence de rotation des stocks et de l’agencement de l’espace disponible. L’analyse de la nature des marchandises, de leur volume, de leur fréquence de manipulation, des dimensions de l’entrepôt et des équipements de manutention assurent une installation efficace, durable et conforme aux exigences de sécurité.

| Type de rack | Avantages clés | Utilisation idéale | Gestion stock |

|---|---|---|---|

| Classique / Sélectif | Accès direct, polyvalent | Références multiples, forte rotation | FIFO ou LIFO |

| Drive-In | Très compact, peu d’allées | Produits homogènes, faible rotation | LIFO |

| Drive-Through | Compact + FIFO possible | Produits homogènes, besoin de rotation | FIFO |

| Dynamique / Gravité | FIFO automatique, rapide | Produits périssables, forte rotation | FIFO |

| Push-back | Bon compromis espace/accès | Rotation moyenne, espace limité | LIFO |

| Type de rack : Classique / Sélectif | |

|---|---|

| Avantages clés | Accès direct, polyvalent |

| Utilisation idéale | Références multiples, forte rotation |

| Gestion stock | FIFO ou LIFO |

| Type de rack : Drive-In | |

|---|---|

| Avantages clés | Très compact, peu d’allées |

| Utilisation idéale | Produits homogènes, faible rotation |

| Gestion stock | LIFO |

| Type de rack : Drive-Through | |

|---|---|

| Avantages clés | Compact + FIFO possible |

| Utilisation idéale | Produits homogènes, besoin de rotation |

| Gestion stock | FIFO |

| Type de rack : Dynamique / Gravité | |

|---|---|

| Avantages clés | FIFO automatique, rapide |

| Utilisation idéale | Produits périssables, forte rotation |

| Gestion stock | FIFO |

| Type de rack : Push-back | |

|---|---|

| Avantages clés | Bon compromis espace/accès |

| Utilisation idéale | Rotation moyenne, espace limité |

| Gestion stock | LIFO |

Devis pour un rack à palette

Quels sont les différents types de racks à palettes ?

Rack à palettes classique ou sélectif

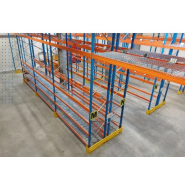

Le rack de rangement à palettes classique ou sélectif reste le système le plus utilisé dans les entrepôts professionnels. Ce type de rayonnage permet un accès direct et indépendant à chaque unité de charge, ce qui facilite les opérations de préparation de commandes. Le palettier sélectif s’adapte à différents formats de palettes comme les palettes EUR ou ISO. La gestion de stock à forte rotation bénéficie d’un accès immédiat aux références. Chaque allée nécessite un espace de circulation dédié, ce qui implique une occupation plus importante au sol. Ce système est adapté aux entrepôts disposant de nombreuses références et d’un besoin d’accès rapide.

Rack à palettes par accumulation (Drive-In / Drive-Through)

Le rack palettier par accumulation permet le stockage en profondeur de produits homogènes. Ce système est conçu pour entreposer plusieurs palettes sur un même niveau, en réduisant le nombre d’allées nécessaires. Le choix entre deux variantes s’effectue en fonction de l’accès requis et de la méthode de gestion des stocks.

| Type | Accès | Méthode de gestion | Avantage principal |

|---|---|---|---|

| Drive-In | Un seul côté | LIFO | Optimisation de l’espace |

| Drive-Through | Deux côtés | FIFO | Meilleure rotation des stocks |

| Type : Drive-In | |

|---|---|

| Accès | Un seul côté |

| Méthode de gestion | LIFO |

| Avantage principal | Optimisation de l’espace |

| Type : Drive-Through | |

|---|---|

| Accès | Deux côtés |

| Méthode de gestion | FIFO |

| Avantage principal | Meilleure rotation des stocks |

Le rack Drive-In fonctionne avec un accès frontal unique, suivant une méthode LIFO, adaptée aux produits non périssables ou à faible rotation. Le rack Drive-Through permet une entrée et une sortie des palettes sur deux faces, favorisant une gestion FIFO pour une meilleure rotation des stocks. Le système par accumulation offre une densité de stockage maximale, tout en limitant le nombre d’allées nécessaires.

Rack à palettes dynamique ou à gravité

Le rack dynamique à palettes, ou rack à gravité, repose sur des rails inclinés avec galets. Les palettes glissent automatiquement vers le point de prélèvement. Le principe de fonctionnement repose sur la gravité, sans intervention mécanique. Ce système favorise une gestion FIFO efficace. La rotation des produits périssables s’effectue de manière fluide. La réduction des temps de chargement et de déchargement améliore la productivité. L’installation s’adapte aux flux logistiques nécessitant des rotations rapides et fréquentes.

Rack à palettes push-back

Le rack de stockage à palettes push-back est un système de stockage en profondeur utilisant des chariots mobiles. Les palettes sont chargées par un seul côté, puis reculent automatiquement au fur et à mesure du stockage. Lors du déchargement, les palettes avancent vers le point de prélèvement. Ce rayonnage utilise la méthode LIFO. La capacité de stockage peut atteindre jusqu’à six palettes en profondeur. Le système réduit les besoins en allées et optimise la surface au sol. La solution s’adapte aux produits à rotation moyenne et aux environnements à espace restreint.

Quels critères considérer pour choisir un rack à palettes ?

Nature des produits stockés

Le choix d’un rack à palette dépend du type de marchandises à entreposer. L’analyse porte sur les dimensions des produits, le type de palette utilisé (EUR, ISO, demi-palettes), le poids unitaire, la fragilité ou la dangerosité. Un rayonnage adapté garantit une protection optimale. Une manipulation fréquente nécessite un accès rapide à chaque unité. L’identification de ces paramètres permet de choisir une structure adaptée aux besoins spécifiques.

Volume et rotation des stocks

Le volume et la fréquence de sortie des marchandises déterminent le type de rayonnage recommandé. Un stock à forte rotation nécessite un rack à palettes sélectif pour un accès direct. Un stock à rotation moyenne peut être géré efficacement avec un rayonnage à palettes push-back ou dynamique. Un stock à faible rotation bénéficie d’un palettier par accumulation, qui maximise l’espace de stockage tout en réduisant le nombre d’allées.

Espace disponible dans l’entrepôt

L’agencement du bâtiment conditionne le choix du rayonnage. Une hauteur sous plafond importante permet l’installation de structures verticales. Une surface au sol réduite nécessite un système de stockage en profondeur. La configuration des allées, la circulation des chariots élévateurs et l’organisation des zones de réception et d’expédition doivent être prises en compte. L’optimisation de l’espace améliore la fluidité des opérations.

Mode de gestion des stocks (FIFO ou LIFO)

La méthode de gestion des stocks influe sur le type de rayonnage à installer.

| Méthode | Description | Systèmes adaptés |

|---|---|---|

| FIFO | Premier entré, premier sorti | Drive-through, rack dynamique |

| LIFO | Dernier entré, premier sorti | Drive-In, push-back |

Équipements de manutention utilisés

Les caractéristiques des équipements de manutention influencent la configuration du rayonnage. Le type de chariot utilisé, la largeur des allées, la hauteur de levée et la manœuvrabilité doivent être compatibles avec le système de stockage. Un bon dimensionnement améliore la sécurité et la performance des opérations. Le palettier sélectionné doit s’adapter aux contraintes techniques des engins de manutention en place.

Dimensions des racks

Les dimensions du rack à palettes doivent correspondre aux unités de charge et à l’espace disponible. La largeur et la profondeur des travées varient selon les dimensions des palettes. L’exploitation de la hauteur utile nécessite des marges de sécurité. L’espacement entre niveaux s’adapte à la hauteur des marchandises. Le nombre de niveaux empilables dépend de la hauteur sous plafond et de la stabilité de la structure. La configuration garantit une utilisation optimale de l’espace.

Capacité de charge

Le respect des charges maximales garantit la sécurité de l’installation. La capacité par niveau, exprimée en kilogrammes ou en tonnes, doit être clairement définie. La charge totale par travée ne doit pas être dépassée. Les charges dynamiques exercées pendant les opérations de chargement et de déchargement doivent être prises en compte. L’utilisation de sabots de protection ou de platines renforcées limite les risques liés aux chocs et aux surcharges accidentelles.

Comment assurer la sécurité et la conformité des racks à palettes ?

Respect des normes en vigueur

L’installation doit respecter les normes sur les racks à palettes, tant en matière de conception que d’exploitation. Le dimensionnement, la stabilité et la résistance sont régis par des exigences réglementaires. Chaque travée doit afficher un marquage indiquant la charge admissible. Une signalisation claire améliore la sécurité des opérateurs. Des contrôles réguliers permettent d’identifier les éventuels défauts et d’assurer la conformité.

Bonnes pratiques d’utilisation

L’utilisation sécurisée du palettier repose sur des pratiques rigoureuses. La formation du personnel est indispensable. Le respect des limites de charge, le remplacement des éléments endommagés et le contrôle de la verticalité des structures assurent la stabilité de l’installation. L’application des consignes d’utilisation réduit les risques d’incidents.

Entretien et inspection régulière

Un entretien préventif prolonge la durée de vie des installations. Une inspection visuelle mensuelle permet de détecter les anomalies. Un audit annuel réalisé par un professionnel garantit la fiabilité du système. Le suivi des interventions par fiches de maintenance et registre dédié facilite la traçabilité. La rigueur dans l’entretien contribue à la sécurité globale de l’entrepôt.