Sommaire

Cet article vous plaît ?

Partagez-le !

Temps de lecture estimé : 4min

Le prix d’un moule pour plasturgie varie entre 3 000 et 310 000 €. Il évolue en fonction du procédé de transformation choisi et de la complexité de la structure du futur produit fini.

Le processus de moulage de plastique détermine principalement le coût du moule à utiliser. En règle générale, la matrice adopte la technique de l’injection, du soufflage et du thermoformage durant le processus. Le plastique est transformé en matière visqueuse, avant de se consolider à nouveau dans le moule par le biais d’un procédé thermique ou chimique. Il existe deux types de moules pour plasturgie :

- le moule d’injection plastique

- le moule de compression plastique.

Devis pour un moule pour plasturgie

Combien coûte un moule pour injection plastique ?

Estimation de prix

Entre 3 000 et 310 000 €

Le prix d’un moule d’injection plastique varie entre 3 000 et 310 000 €. Ce coût englobe à la fois la conception et l’usinage du moule. Il évolue au fur et à mesure de la complexité du projet et du nombre commandé.

Un moule simple de petites dimensions destiné à des productions basiques coûte environ 3 000 €, tandis qu'un moule de grande taille, comme ceux utilisés pour des pièces de grande surface pouvant atteindre 2 mètres carrés, coûte jusqu'à 80 000 €.

La conception d’un moule à bi-injection plastique, quant à elle, varie entre 6 000 et 310 000 €. Dans ce dernier cas, au lieu d’un seul, le moule peut recevoir deux différents types de thermoplastiques : un plastique dur et un plastique souple. Ce type de moule peut atteindre 1,5 mètre carré, requiert une conception, un usinage de haute précision et des matériaux spécifiques, ce qui justifie leur prix élevé.

Caractéristiques d’un moule pour injection plastique

Un moule à injection produit des pièces très précises et uniformes. Cette pièce métallique offre une excellente finition de surface. Il peut être fait d'acier ou de métal selon l'usage final. Les fabricants de moules pour injection plastique conçoivent cet outillage pour refléter la forme finale de la pièce désirée.

Le moule par injection traite tous les matériaux thermoplastiques :

- Polypropylène : Apprécié pour sa flexibilité et sa résistance chimique.

- ABS (Acrylonitrile Butadiène Styrène) : Connu pour sa robustesse et sa résilience.

- Polyéthylène : Utilisé pour sa légèreté et sa résistance à l'humidité.

- Polystyrène : Choisi pour sa capacité d'isolation et sa facilité de moulage.

Divers silicones et résines thermodurcissables sont également traités par injection. La majorité des produits de consommation modernes sont conçus à l'aide de moules d'injection plastique.

Les secteurs d'application d'un moule à injection incluent :

- Packaging : Utilisé pour créer des emballages durables et personnalisés pour différents produits.

- Électronique : Essentiel pour les boîtiers de dispositifs électroniques, les coques de smartphones et autres composants.

- Médical : Indispensable pour la fabrication de dispositifs médicaux stériles et de haute précision.

- Automobile : Pour la production de composants tels que les tableaux de bord, les poignées de porte et les composants de moteur.

Combien coûte un moule de compression plastique ?

Estimation de prix

Entre 425 et 85 000 €

Le prix d'un moule de compression plastique varie de 425 à 85 000 €, influencé par la taille, la complexité et le volume de production. Les moules simples peuvent démarrer à 425 €. Les modèles plus complexes, tels que ceux conçus pour des pièces automobiles avec des cavités multiples et des systèmes de refroidissement intégrés, coûtent jusqu'à 85 000 €. Cette technique de fabrication est moins onéreuse que d'autres en raison de la simplicité des outils et de l'équipement nécessaires.

Caractéristiques d’un moule de compression plastique

Un moule de compression présente des inégalités en surface due à la distribution manuelle du matériau et à la fermeture du moule. Conçu en acier ou en aluminium, il est personnalisé suivant les exigences en matière de dimensions et de tonnages du produit à fabriquer. Le processus de moulage diffère en fonction de la nature du plastique utilisé :

- Pour la compression des thermodurcissables : le moule comprend une cavité et un noyau. Celle-ci sera installée dans le dispositif de presse. Une fois installé dans la cavité chauffée du moule, le thermodurcissable est pressé pour amener les deux moitiés du moule à se rejoindre et former une seule pièce. Les thermodurcissables incluent les : résines époxy, phénoliques, polyesters insaturés, ester vinylique, polyuréthane, adhésifs anaérobies

- Pour la compression des thermoplastiques : le moule est également équipé de cavité et de noyau. En revanche, il s’agit de moules refroidisseurs au lieu de chauffer. Néanmoins, le procédé est modifié suivant le matériau utilisé. Les thermoplastiques sont : polyéthylène, polychlorure de vinyle, polystyrène, acrylique, polyester, nylon.

Dans les deux cas, la force de compression est définie suivant les caractéristiques du matériel traité. Sa capacité à supporter la compression est modifiée lorsqu’il est dans un état chauffé.

Le moule de compression plastique est utilisé dans différents domaines :

- Conception de bouteilles en plastique : Idéal pour créer des récipients robustes et durables qui nécessitent une précision dimensionnelle et une uniformité élevées.

- Fabrication de sacs, ceintures et cordes : Permet de produire des articles avec des formes et des textures variées, souvent utilisées dans le secteur de la mode et des accessoires.

- Dispositifs médicaux : Employé pour fabriquer des composants qui exigent une grande précision et une résistance spécifique aux contraintes physiques et chimiques.

- Pièces automobiles : Utilisé pour créer des composants structuraux et non structuraux qui doivent répondre à des standards élevés de durabilité et de résistance.

Comment choisir un moule pour plasturgie ?

Le choix d’un moule pour la plasturgie dépend de trois facteurs principaux :

- Nature de la matière : Le matériau du moule doit être sélectionné en fonction du type de plastique à mouler. Les thermoplastiques, par exemple, nécessitent des moules en acier pour résister à des températures élevées lors du moulage par injection.

- Technique de moulage choisie : Chaque technique (injection, compression, extrusion) nécessite des caractéristiques spécifiques du moule. Les moules pour l'injection plastique doivent avoir des systèmes de canaux pour l'injection et l'éjection du matériau.

- Complexité de la forme de la future pièce : La nécessité de sous-inserts, de glissières ou de mouvements complexes influence la conception du moule. Les pièces avec des détails fins ou des formes complexes exigent des moules avec des mécanismes avancés pour permettre un démoulage précis sans endommager la pièce.

La forme obtenue à travers le moule, appelée empreinte, peut être formée à travers une seule partie ou nécessiter plusieurs parties pour des processus successifs. Sur un modèle standard, le moule comprend une empreinte mâle et une autre femelle.

Dans le choix du moule métallique pour la plasturgie, il est également essentiel de considérer ses caractéristiques telles que :

- Conductivité thermique du moule : Cruciale pour la régulation de la température durant le moulage.

- Résistance chimique : Nécessaire si le nettoyage du moule par injection ou le processus de moulage doivent faire face à des agents chimiques.

- Résistance par rapport à l’abrasion, la compression et la température : Importante pour assurer la durabilité du moule, en particulier pour les productions à grande échelle.

Nos moules pour injection plastique les plus populaires sur hellopro.fr

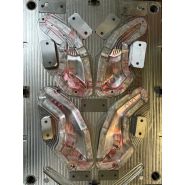

Moule pour injection plastique dans le secteur automobile

Moule pour injection plastique dans le secteur automobile

Prix sur demande

Envoyer un message

Moule à injection dans le secteur du BTP

Moule à injection dans le secteur du BTP

Prix sur demande

Envoyer un message