Sommaire

- Quels sont les procédés techniques de métallisation ?

- Quelles sont les étapes d'une métallisation ou shoopage ?

- Quels équipements sont nécessaires pour réaliser une métallisation ?

- Pour quels usages la métallisation des métaux est-elle adaptée ?

- Quels sont les avantages du shoopage par rapport à d'autres traitements ?

- Quelles sont les normes et exigences à respecter ?

Cet article vous plaît ?

Partagez-le !

Sommaire

- Quels sont les procédés techniques de métallisation ?

- Quelles sont les étapes d'une métallisation ou shoopage ?

- Quels équipements sont nécessaires pour réaliser une métallisation ?

- Pour quels usages la métallisation des métaux est-elle adaptée ?

- Quels sont les avantages du shoopage par rapport à d'autres traitements ?

- Quelles sont les normes et exigences à respecter ?

Temps de lecture estimé : 5min

La métallisation, aussi appelée shoopage ou choupage, est un procédé appliqué au traitement de surface des matériaux métalliques. Elle consiste à recouvrir une pièce avec une fine couche de métal projeté thermiquement, à l’aide d’équipements de métallisation spécifiques. Cette méthode s’effectue avant toute exposition aux agressions extérieures et prolonge l’intégrité des surfaces métalliques soumises à des contraintes répétées. Le shoopage est utilisé dans la fabrication de structures métalliques destinées au génie civil, dans la maintenance de composants pour l’industrie chimique, dans l’aménagement de mobilier urbain ou encore dans les installations portuaires.

Devis pour une machine de métallisation

Quels sont les procédés techniques de métallisation ?

Métallisation à l’arc électrique

La métallisation à l’arc électrique repose sur un arc électrique généré entre deux fils conducteurs. Le fil métallique, souvent un fil de zinc, fond sous l’effet de cette chaleur. Un jet d’air comprimé assure l’atomisation du métal fondu. Les particules se déposent sur la pièce à traiter et forment un revêtement métallique. Ce procédé offre une grande efficacité de dépôt, une application thermique stable et une bonne résistance à la corrosion. Le prix d’un ensemble d’équipements de métallisation à l’arc électrique varie généralement entre 12 000 et 40 000 €, en fonction de la puissance, du débit de projection et des options de régulation intégrées.

Métallisation par flamme

La métallisation par flamme utilise un pistolet à flamme alimenté par un mélange oxygène-propane ou oxygène-acétylène. Le métal, souvent un alliage métallique, fond à la sortie de la buse. L’air comprimé atomise le métal fondu en fines gouttelettes. Cette technique s’adapte aux surfaces irrégulières et aux pièces métalliques de géométrie complexe. Le dépôt obtenu agit comme une barrière protectrice contre l’oxydation. Un kit de métallisation par flamme coûte entre 4 000 et 12 000 €, selon le niveau de performance et le type de buse utilisé.

Métallisation HVOF et HVAF

Les procédés HVOF (High Velocity Oxy Fuel) et HVAF (High Velocity Air Fuel) permettent une projection supersonique du métal. D’un côté, le procédé HVOF utilise une flamme issue de la combustion d’un gaz carburant et d’oxygène pour chauffer une poudre métallique. Les particules fondues sont projetées à grande vitesse vers la surface. Ce procédé permet d’obtenir un revêtement dense, adhérent et résistant à l’usure. D’un autre côté, le procédé HVAF fonctionne sur le même principe, mais utilise de l’air comprimé comme comburant. La température plus basse réduit l’oxydation des particules. Il offre un dépôt très compact, avec une faible porosité et une meilleure tenue face à l’érosion.

Métallisation plasma

La métallisation plasma utilise un arc électrique ionisé à très haute température. Elle permet de fondre des poudres métalliques à plus de 10 000 °C. L’arc électrique permet une projection extrêmement précise, notamment pour les applications techniques. Il est utilisé pour renforcer la surface de pièces critiques dans les domaines de l’énergie, du transport ou de l’aéronautique. La projection plasma exige des équipements hautement techniques, généralement réservés à des centres de traitement industriels spécialisés.

Tableau comparatif des procédés de métallisation

| Procédé | Température approximative | Métaux utilisés |

Source de chaleur |

|---|---|---|---|

| Arc électrique | Environ 4 000 °C | Zinc, aluminium |

Arc électrique |

| Flamme | Environ 3 000 °C | Zinc, alliages métalliques |

Flamme gaz combustible |

| HVOF | Environ 2 500 °C | Poudre métallique |

Flamme oxy-combustible |

| HVAF | Environ 2 000 °C | Poudre métallique |

Flamme air-combustible |

| Plasma | Supérieur à 10 000 °C | Poudre métallique |

Arc électrique ionisé |

| Procédé : Arc électrique | |

|---|---|

| Température approximative | Environ 4 000 °C |

Métaux utilisés |

Zinc, aluminium |

| Source de chaleur | Arc électrique |

| Procédé : Flamme | |

|---|---|

| Température approximative | Environ 3 000 °C |

Métaux utilisés |

Zinc, alliages métalliques |

| Source de chaleur | Flamme gaz combustible |

| Procédé : HVOF | |

|---|---|

| Température approximative | Environ 2 500 °C |

Métaux utilisés |

Poudre métallique |

| Source de chaleur | Flamme oxy-combustible |

| Procédé : HVAF | |

|---|---|

| Température approximative | Environ 2 000 °C |

Métaux utilisés |

Poudre métallique |

| Source de chaleur | Flamme air-combustible |

| Procédé : Plasma | |

|---|---|

| Température approximative | Supérieur à 10 000 °C |

Métaux utilisés |

Poudre métallique |

| Source de chaleur | Arc électrique ionisé |

Quelles sont les étapes d'une métallisation ou shoopage ?

Fonctionnement du procédé de métallisation des métaux

Le principe de métallisation ou de shoopage repose sur la projection thermique d’un métal fondu sous forme de particules atomisées sur une pièce métallique. Le métal, sous forme de fil de zinc, d’alliage métallique ou de poudre métallique, est chauffé par un pistolet à arc électrique ou un pistolet à flamme. L’air comprimé propulse ensuite les particules vers le support. Ce procédé forme un revêtement métallique qui agit comme une barrière protectrice contre la corrosion, l’usure et l’oxydation.

Préparation de la surface avant métallisation

La première étape consiste à traiter la surface de la pièce. Ce prétraitement se fait par grenaillage, souvent réalisé selon la norme sablage SA3. Le grenaillage nettoie la pièce de ses impuretés, augmente sa rugosité et améliore l’adhérence optimale du revêtement métallique.

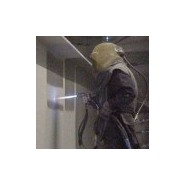

Projection thermique du métal

Une fois la surface préparée, la pièce passe à la projection thermique. Le fil de zinc ou d’alliage zinc-aluminium est fondu. Le jet de particules est ensuite atomisé par air comprimé. La projection peut être effectuée par arc électrique, où deux fils porteurs de charges opposées créent un arc électrique, ou par flamme, avec une combustion oxyacétylénique qui chauffe le métal.

Contrôles et finitions

Une fois la projection terminée, le dépôt est vérifié visuellement et par mesure d’épaisseur. Une peinture poudre peut être appliquée en complément. Ce traitement duplex renforce la résistance à l’humidité et améliore l’esthétique du revêtement. L’adjonction de peinture est fréquente pour les pièces extérieures.

Quels équipements sont nécessaires pour réaliser une métallisation ?

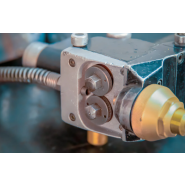

Installations et accessoires

Une installation de métallisation inclut les éléments suivants :

- Une cabine de métallisation ventilée pour protéger l’opérateur.

- Un pistolet à arc électrique ou un pistolet à flamme.

- Un compresseur d’air à haute pression.

- Des fils de zinc, d’aluminium ou d’alliage zinc-aluminium.

- Des équipements de protection individuelle adaptés (EPI).

Ces éléments forment un ensemble cohérent qui permet une projection continue, une température maîtrisée et une efficacité de dépôt régulière.

Conditions de mise en oeuvre

Le traitement doit commencer dans les 4 heures après la préparation de surface pour éviter l’oxydation du substrat. La température ambiante doit être comprise entre 10 °C et 40 °C pour garantir une bonne fusion du métal et une adhérence stable. L’humidité relative ne doit pas dépasser 85 %, et aucune condensation ne doit être présente sur la surface au moment de l’application.

En dessous de 10 °C, l’énergie thermique peut être insuffisante pour assurer une bonne cohésion du revêtement. Au-delà de 40 °C, le métal projeté risque de se refroidir trop lentement, ce qui peut entraîner une déformation ou une mauvaise accroche. Une ventilation adaptée dans la cabine permet de stabiliser ces conditions pendant l’opération.

Pour quels usages la métallisation des métaux est-elle adaptée ?

La métallisation des métaux s’adapte à de nombreux secteurs :

- Protection de structures métalliques industrielles.

- Traitement des pièces d’ouvrages d’art tels que les ponts, passerelles, garde-corps.

- Fabrication de mobilier urbain comme les poteaux, bancs, panneaux.

- Fabrication de cuves et réservoirs

- Infrastructures portuaires et maritimes

- Structures métalliques agricoles

- Revêtement de pièces exposées à l’humidité, au sel ou aux agents chimiques.

Elle s’utilise aussi en milieu marin, en zone industrielle ou pour des composants soumis à l’abrasion ou à l’oxydation.

Durée de vie estimée selon l’environnement

| Type d’environnement | Durée de vie approximative |

|---|---|

| Milieu rural ou sec (C1-C2) | 30 à 50 ans |

| Zone urbaine (C3) | 20 à 30 ans |

| Environnement industriel (C4) | 15 à 25 ans |

| Environnement marin (C5) | 10 à 20 ans |

Quels sont les avantages du shoopage par rapport à d'autres traitements ?

Avantages techniques et pratiques du shoopage

Le shoopage présente plusieurs avantages :

- Elle ne chauffe pas excessivement la pièce métallique.

- Elle n’induit aucune déformation ni contrainte mécanique.

- Elle s’applique sur site ou en atelier.

- Elle autorise un traitement de surface précis et modulable.

- Elle convient aux pièces soudées sans altération de la soudure.

Différence entre métallisation et galvanisation

La métallisation repose sur une projection thermique alors que la galvanisation à chaud consiste à tremper la pièce dans un bain de zinc fondu. La métallisation offre une épaisseur de dépôt contrôlée, sans surépaisseur sur les soudures. Elle évite les déformations dues à la chaleur.

La galvanisation, en revanche, impose des contraintes liées à la taille du bain et génère un revêtement plus brillant mais moins adhérent à la peinture. Les deux procédés assurent une protection cathodique, mais la métallisation permet une application plus ciblée et une meilleure compatibilité avec les systèmes de peinture.

| Caractéristique | Métallisation | Galvanisation à chaud |

|---|---|---|

| Mode d’application | Projection thermique | Immersion dans un bain de zinc |

| Température d’exécution | Moyenne (500 – 600 °C) | Élevée (450 – 470 °C) |

| Déformation des pièces | Aucune | Possible sur pièces fines |

| Contrôle de l’épaisseur | Oui | Faible |

| Application sur chantier | Oui | Non |

Quelles sont les normes et exigences à respecter ?

Le domaine de la métallisation est encadré par plusieurs normes internationales.

- La norme ISO 2063 définit les exigences générales sur la projection thermique à des fins de protection anticorrosion.

- La norme EN ISO 8501-1 détaille les niveaux de propreté attendus après préparation de surface.

- La norme EN ISO 9223 classe les environnements en fonction de leur agressivité corrosive.

- Les normes EN ISO 8503-2, EN ISO 2409 et EN ISO 4624 portent sur la rugosité, l’adhérence et l’épaisseur du dépôt.