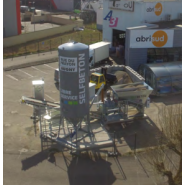

Comment fonctionne un drive béton 24/7 ?

Principe d’automatisation et de libre-service

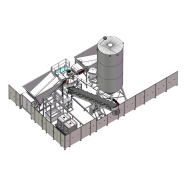

Le drive béton 24/7 repose sur un système automatisé de distribution en libre-service, conçu pour simplifier l’approvisionnement continu en béton sur les chantiers de construction. Depuis une borne de commande installée sur le site, l’utilisateur sélectionne le type de béton prêt à l’emploi souhaité, comme du béton fibré, du béton accéléré ou du béton retardé, puis précise la quantité adaptée à ses besoins. Le paiement s’effectue directement sur la borne de paiement via carte bancaire ou badge professionnel, ce qui permet un traitement immédiat. L’automate enclenche alors un processus intuitif de fabrication : dosage des composants (eau, ciment, sable, granulats) via des capteurs de dosage, mélange homogène et préparation dans une station de production contrôlée. L’absence d’intervention humaine réduit les erreurs, améliore la précision du dosage et garantit une distribution en libre-service sans attente, même en dehors des horaires habituels d’une centrale à béton.

Parcours utilisateur simplifié :

- Sélection du produit sur la borne connectée.

- Paiement immédiat ou via badge professionnel.

- Lancement automatique du processus de fabrication.

- Préparation du matériau dans la station de service béton.

- Notification de disponibilité et chargement direct.

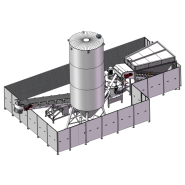

Étapes techniques de distribution

Le fonctionnement d’un béton drive suit un processus automatisé précis conçu pour garantir un service rapide et sécurisé. Après la commande, l’utilisateur positionne son véhicule (remorque, camion-benne, camion toupie ou camion malaxeur) sous la rampe de chargement, dans une zone de chargement prévue à cet effet. La lecture du QR Code sur la borne de lecture optique valide la commande et déclenche la production. La station de production procède alors au dosage des composants, ajuste le temps de durcissement et contrôle la température de prise. Une fois le mélange prêt, il est versé directement dans le contenant via la trémie de chargement. Ce processus ne dépasse généralement pas 5 minutes, ce qui assure un gain de temps significatif pour les entreprises du BTP et les travaux de maçonnerie nécessitant une solution rapide.

Étapes clés du processus :

- Positionnement du véhicule sous la rampe d’accès.

- Validation de la commande via QR Code.

- Dosage automatisé et mélange avec les adjuvants.

- Distribution du béton par trémie.

- Contrôle final et départ du chantier.

Quels types de matériaux sont disponibles en drive béton ?

Bétons prêts à l’emploi et mortiers courants

Le drive béton permet de récupérer en petites quantités de béton une large gamme de matériaux prêts à l’emploi adaptés aux besoins des entreprises du BTP, des chantier de construction ou des travaux de maçonnerie. Les utilisateurs peuvent accéder à du béton prêt à l’emploi pour les fondations, du béton fibré renforcé par des fibres en acier ou fibres en polypropylène, ou encore à du béton accéléré et du béton retardé pour maîtriser le temps de durcissement selon les conditions météorologiques. Pour les chantiers nécessitant un aspect esthétique ou antidérapant, le béton désactivé est également disponible.

Le mortier, composé de sable et de ciment, reste une solution indispensable pour le carrelage, les scellements ou les murets, tandis que les chapes (comme la chape anhydrite ou la chape ciment) assurent un nivellement précis des surfaces. Ces matériaux couvrent une large variété d’usages, de la pose de pavés à la construction de structures porteuses.

Matériaux disponibles en béton drive :

- Béton prêt à l’emploi : fondations, semelles filantes, terrasses.

- Béton fibré : structures porteuses, poteaux de clôture, travaux routiers.

- Béton accéléré / retardé : adaptation aux conditions de température.

- Béton désactivé : aménagement urbain, allées de jardin.

- Mortier : scellements, réparations, pose de dalles.

- Chape : travaux intérieurs, travaux de finition.

Options et paramètres techniques

L’un des atouts majeurs d’un drive béton 24/7 réside dans sa capacité à proposer des paramètres techniques personnalisables, directement depuis la borne de commande. L’utilisateur peut choisir le volume de béton nécessaire, généralement compris entre 150 L et 1000 L, ce qui permet un approvisionnement continu sans surplus et une réduction des gaspillages. Il est également possible d’ajouter des adjuvants tels qu’un retardateur de prise ou un accélérateur de prise, afin d’adapter la production aux contraintes du chantier.

Le système prend en compte la capacité de chargement et le positionnement du véhicule, garantissant une distribution adaptée à différents moyens de transport du béton comme un camion toupie, un camion-benne ou un camion malaxeur équipé d’une goulotte télescopique. Enfin, la précision du dosage des composants et la régulation de la température de prise assurent une qualité constante, essentielle pour les projets d’aménagement ou les travaux extérieurs.

Paramètres ajustables :

- Volume de production : de 150 L à 1000 L.

- Adjuvants : ajout de retardateur ou d’accélérateur selon les besoins.

- Compatibilité logistique : véhicules variés (camion toupie, camion-benne, etc.).

- Contrôle technique : dosage précis, maîtrise du durcissement.

- Type de matériau : béton, mortier, chape, granulats.

Quelles sont les conditions d’utilisation et les bonnes pratiques ?

Critères de sécurité et contraintes techniques

L’utilisation d’un drive béton 24/7 requiert le respect de règles de sécurité précises afin de garantir une distribution efficace et sans incident. Avant toute opération, il est essentiel de vérifier la capacité de chargement de son véhicule — qu’il s’agisse d’une remorque, d’un camion-benne, d’un camion toupie ou d’un camion malaxeur — pour éviter toute surcharge pendant le remplissage. Le positionnement du véhicule sous la rampe de chargement doit être correctement ajusté pour faciliter l’écoulement du matériau et prévenir les débordements. Une fois la commande validée sur la borne de commande ou via le lecteur QR Code, la distribution s’effectue automatiquement grâce à un système automatisé sécurisé.

En cas d’anomalie, un interphone placé près du point de collecte permet de contacter une assistance technique. Le respect de ces consignes garantit une exploitation fluide, la réduction de la pénibilité, l’absence de déchets et un approvisionnement fiable sur les chantiers de construction.

Bonnes pratiques de sécurité :

- Vérifier la capacité de chargement du véhicule.

- Ajuster le positionnement sous la rampe.

- Respecter les consignes lors du remplissage automatique.

- Utiliser l’interphone en cas d’incident.

- Assurer la gestion des déchets et éviter les débordements.

Aspects réglementaires et conformité

Le béton distribué par une centrale béton drive doit répondre aux exigences de la norme NF EN 206, qui encadre la fabrication de béton prêt à l’emploi et garantit sa résistance mécanique, son temps de durcissement et sa cohésion. Cette réglementation impose un dosage des composants précis (eau, ciment, granulats, adjuvants) et un contrôle permanent de la température de prise pour assurer la durabilité du matériau. Les professionnels doivent également veiller à la traçabilité des matériaux, notamment pour les projets impliquant des structures porteuses ou des bâtiments industriels.

Le respect de ces normes assure une conformité réglementaire indispensable pour les entreprises de travaux publics, tout en réduisant les risques liés aux défauts structurels. Enfin, certaines zones imposent des règles spécifiques concernant l’installation sur site, la proximité du chantier ou la gestion des déchets, à prendre en compte dès la phase de planification.

Points réglementaires à retenir :

- Conformité à la norme NF EN 206.

- Contrôle du dosage des composants et de la température de prise.

- Obligation de traçabilité pour les usages professionnels.

- Respect des exigences pour les structures porteuses.

- Gestion environnementale conforme aux règles locales.

Bonnes pratiques pour optimiser l’approvisionnement

Optimiser l’usage d’un drive béton 24/7 repose sur une planification rigoureuse et sur une adaptation aux besoins réels du chantier. Il est recommandé d’anticiper la quantité de béton nécessaire en fonction du type de travaux — terrasses, murets, clôtures, fondations ou travaux de finition — afin d’éviter les excédents et la suppression des gaspillages. Choisir entre un béton accéléré ou un béton retardé en fonction des conditions météorologiques permet également d’adapter le temps de durcissement aux contraintes opérationnelles.

Planifier les passages en dehors des horaires de pointe optimise l’accès à la station libre-service, réduit l’attente et améliore la productivité. Enfin, s’assurer que les véhicules disposent d’un espace de manœuvre suffisant et que la zone de chargement est dégagée facilite l’approvisionnement, notamment pour les travaux extérieurs de grande envergure.

Conseils d’optimisation :

- Évaluer les volumes nécessaires selon l’application.

- Adapter le choix du béton aux conditions de température.

- Planifier les passages en heures creuses.

- Préparer le stationnement de remorque et la zone de chargement.

- Réduire les pertes grâce à un dosage adapté.