- Étape 1 : Définir les besoins avant l’agencement du laboratoire

- Étape 2 : Organiser les espaces et flux du laboratoire

- Étape 3 : Concrétiser techniquement le projet de laboratoire

- Étape 4 : Dimensionner les installations et équipements du laboratoire

- Étape 5 : Respecter les normes d’agencement de laboratoire

- Étape 6 : Effectuer la mise en service et qualification du laboratoire

- FAQ

- Étape 1 : Définir les besoins avant l’agencement du laboratoire

- Étape 2 : Organiser les espaces et flux du laboratoire

- Étape 3 : Concrétiser techniquement le projet de laboratoire

- Étape 4 : Dimensionner les installations et équipements du laboratoire

- Étape 5 : Respecter les normes d’agencement de laboratoire

- Étape 6 : Effectuer la mise en service et qualification du laboratoire

- FAQ

💡 En bref : les étapes clés pour sécuriser un projet d’aménagement de laboratoire

- Cahier de charge : Définir les besoins utilisateurs, les flux et les exigences réglementaires (ISO, BPF, HSE) avant tout dessin.

- Espaces & Flux du laboratoire : Concevoir l'implantation pour éviter les contaminations croisées et optimiser l'exploitation.

- Dimensionnement des installations : Dimensionner le chauffage, ventilation et climatisation (HVAC) et les fluides critiques, véritables poumons du laboratoire.

- Mise aux normes: Intégrer les normes dès la conception (Sorbonnes EN 14175, Stockage EN 14470-1, ATEX).

- Mise en service: Piloter la réalisation et vérifier techniquement les installations avant qualification.

- Qualification (DQ/IQ/OQ/PQ) : Prouver formellement que le laboratoire est conforme et performant pour son usage prévu.

La conception d’un laboratoire sur mesure ne se résume pas à l'agencement de paillasses et de cloisons. C’est un projet complexe où la moindre erreur de dimensionnement (traitement d’air, fluides, flux) peut entraîner des non-conformités critiques, des surcoûts d'exploitation ou des risques pour la sécurité des opérateurs. Que ce soit en R&D, en contrôle qualité pharmaceutique ou en analyse industrielle, la réussite de l’aménagement d’un laboratoire repose sur une méthodologie rigoureuse, allant de la définition du besoin jusqu'à la qualification finale.

Étape 1 : Définir les besoins avant l’agencement du laboratoire

L'étape la plus critique est celle qui précède les premiers plans. Le lancement d'un projet de laboratoire doit impérativement commencer par la rédaction des URS (User Requirement Specifications). Ce document fondateur protège le maître d'ouvrage contre les dérives fonctionnelles et budgétaires.

Il ne s'agit pas de dire "nous voulons un labo moderne", mais de quantifier précisément l'usage. Un laboratoire de microbiologie BSL-2 n'a pas les mêmes contraintes qu'un laboratoire de chimie analytique ou qu'une salle blanche ISO 7. Le cahier des charges doit contenir :

- Activités & Procédés : Liste exhaustive des manipulations, types d'échantillons et volumes traités.

- Classement de zone : Besoin de propreté particulaire, de confinement biologique ou de zone ATEX.

- Liste des équipements : Dimensions, poids, puissance électrique, dégagement de chaleur (pour le bilan thermique), besoins en extraction.

- Flux & Ergonomie : Nombre d'opérateurs simultanés, fréquence des livraisons de consommables, gestion des déchets.

- Contraintes réglementaires : BPF/GMP, GLP, Code du travail, Assurance.

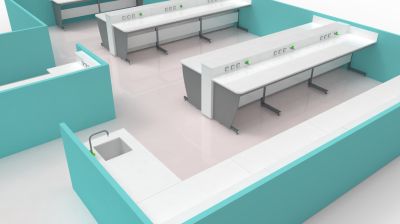

Étape 2 : Organiser les espaces et flux du laboratoire

Une fois les besoins figés, l'architecte ou le bureau d'études travaille sur le zoning. L'objectif est double : sécuriser les produits/personnes et fluidifier le travail. Le zoning doit matérialiser les cascades de pression pour protéger ou confiner les activités incompatibles. On ne croise jamais le flux des déchets avec celui des matières premières, ni le personnel habillé (zone propre) avec le personnel de maintenance (zone technique).

| Zone | Type d'activité | Pression | Accès / EPI | Risque principal |

|---|---|---|---|---|

| Zone Grise / Technique | Logistique, déchets, maintenance | Neutre | Chaussures de sécurité, blouse | Poussière, nuisibles |

| Laboratoire Général | Préparation, administratif | Légère dépression | Blouse, lunettes | Chimie légère |

| Zone Propre (ex : ISO 7) | Production stérile, aliquotage | Surpression (++) | Combinaison intégrale, stérile | Contamination particulaire |

| Zone Confinée (ex : BSL-3) | Manipulation de pathogènes | Dépression (--) | EPI respiratoire, sas étanche | Fuite biologique |

| Laverie / Autoclave | Nettoyage verrerie, stérilisation | Dépression (évacuation chaleur/buée) | EPI thermique, gants longs | Chaleur, humidité |

| Zone : Zone Grise / Technique | |

|---|---|

| Type d'activité | Logistique, déchets, maintenance |

| Pression | Neutre |

| Accès / EPI | Chaussures de sécurité, blouse |

| Risque principal | Poussière, nuisibles |

| Zone : Laboratoire Général | |

|---|---|

| Type d'activité | Préparation, administratif |

| Pression | Légère dépression |

| Accès / EPI | Blouse, lunettes |

| Risque principal | Chimie légère |

| Zone : Zone Propre (ex : ISO 7) | |

|---|---|

| Type d'activité | Production stérile, aliquotage |

| Pression | Surpression (++) |

| Accès / EPI | Combinaison intégrale, stérile |

| Risque principal | Contamination particulaire |

| Zone : Zone Confinée (ex : BSL-3) | |

|---|---|

| Type d'activité | Manipulation de pathogènes |

| Pression | Dépression (--) |

| Accès / EPI | EPI respiratoire, sas étanche |

| Risque principal | Fuite biologique |

| Zone : Laverie / Autoclave | |

|---|---|

| Type d'activité | Nettoyage verrerie, stérilisation |

| Pression | Dépression (évacuation chaleur/buée) |

| Accès / EPI | EPI thermique, gants longs |

| Risque principal | Chaleur, humidité |

Il est recommandé d’intégrer des zones de stockage (chimie, consommables) et des zones de déchets dans le diagramme de flux dès le début.

Étape 3 : Concrétiser techniquement le projet de laboratoire

Lors des phases d’Avant-Projet Sommaire (APS) et Détaillé (APD), le concept devient plan d'exécution. C'est le moment de valider les choix techniques irréversibles. Le choix des matériaux est dicté par la résistance chimique et la nettoyabilité. Les sols doivent être remontés en plinthe (gorge) pour le lavage. Les paillasses doivent résister aux acides et solvants utilisés (grès, résine phénolique, inox).

L'implantation des sorbonnes de laboratoire (ETRAF) ne se fait pas au hasard. La norme EN 14175 impose des critères de performance de confinement qui peuvent être ruinés par l'environnement aéraulique.

- Ne jamais placer une sorbonne près d'une porte (courants d'air = rupture de confinement).

- Éviter les zones de fort passage piéton devant l'ouverture.

- Anticiper les besoins en compensation d'air : une sorbonne extrait énormément d'air, qu'il faut réinjecter dans la pièce (chauffé ou climatisé).

Étape 4 : Dimensionner les installations et équipements du laboratoire

Un laboratoire est un bâtiment "vivant" piloté par ses utilités. Le lot Chauffage, Ventilation, Climatisation représente 30 à 40% du budget et la majorité des coûts d'exploitation. L'ingénierie doit dimensionner les réseaux pour répondre aux besoins de pointe tout en permettant une régulation fine (VAV - Volume d'Air Variable) pour économiser l'énergie hors production.

| Utilité | Questions de dimensionnement | Impact Qualité / HSE |

|---|---|---|

| Traitement d'air (HVAC) | Taux de renouvellement (vol/h), Température, Humidité | Contamination croisée, confort, stabilité des tests |

| Électricité | Puissance foisonnée, Onduleurs (UPS), Groupe électrogène | Perte d'échantillon, arrêt d'analyse critique |

| Eau purifiée (EPU/EPPI) | Grade (Type I, II, III), boucle ou point unique | Faux résultats analytiques, contamination bactérienne |

| Gaz spéciaux | Azote, Hélium, O2, Air comprimé (sec/huilé) | Pureté du gaz vecteur, sécurité |

| GTB / GTC | Nombre de points, stockage des données, alarmes | Preuve de conformité, réactivité |

Étape 5 : Respecter les normes d’agencement de laboratoire

La conformité d’un laboratoire ne se "rajoute" pas à la fin. Elle doit être native. Les exigences HSE (Hygiène Sécurité Environnement) et Qualité dictent l'architecture.

- ISO 14644 (Salles propres) : Impose des sas, des finitions lisses, des filtres HEPA terminaux et un taux de brassage élevé.

- BPF / GMP (Pharma) : Exige une séparation stricte des flux, une traçabilité totale et des matériaux "pharma-grade".

- ATEX (Atmosphères Explosives) : Si manipulation de solvants inflammables, zonage ATEX requis. Impacte tout le matériel électrique (prises, luminaires, moteurs) qui doit être certifié "Ex", et impose des sols antistatiques.

- Biosécurité (BSL/OGM) : Impose le confinement (pression négative), la filtration HEPA à l'extraction (The absolute filter), et le traitement des effluents in situ (inactivation).

Stocker des produits inflammables sous paillasse dans un meuble en bois est interdit. La norme EN 14470-1 impose des armoires résistantes au feu (ex: Type 90 minutes) avec ventilation mécanique asservie et bac de rétention. C'est un point de contrôle systématique des assureurs.

Étape 6 : Effectuer la mise en service et qualification du laboratoire

La mise en service consiste en une série de tests réalisés pour s'assurer que l'installation fonctionne conformément aux plans définis. C'est une étape clé pour valider que chaque composant du laboratoire, qu'il s'agisse des équipements ou des installations techniques, est opérationnel et prêt à être utilisé.

En parallèle, la qualification vise à confirmer que l'ensemble de l'installation répond aux exigences des utilisateurs et respecte les critères de qualité définis dès le départ. Cela implique de vérifier que l'installation est non seulement techniquement conforme, mais aussi qu'elle est adaptée à l'usage prévu. Les étapes de qualification suivent un processus en plusieurs phases :

- DQ (Design Qualification) : Vérification que la conception initiale respecte bien les spécifications et les besoins des utilisateurs avant même le début de la construction.

- IQ (Installation Qualification) : Confirmation que l’installation a bien été réalisée selon les plans et spécifications, et que les matériaux et équipements sont conformes.

- OQ (Operational Qualification) : Tests fonctionnels qui simulent les conditions réelles de fonctionnement pour vérifier que l'installation atteint ses performances limites (par exemple, test des équipements en situation de coupure de courant ou de variations de température).

- PQ (Performance Qualification) : Cette dernière phase consiste à garantir que l’installation reste stable dans le temps et performe correctement, souvent en simulant des activités réelles ou en évaluant les résultats dans des conditions normales d’utilisation.

Ces étapes sont essentielles pour s'assurer qu'un laboratoire, dans des environnements réglementés tels que les industries pharmaceutiques ou les dispositifs médicaux, soit conforme et prêt pour des audits externes. Elles permettent de réduire les risques de dysfonctionnement, de garantir la sécurité et d'assurer une traçabilité rigoureuse pour répondre aux exigences des normes en vigueur.

FAQ

Quelle est la différence entre une salle blanche et un laboratoire confiné ?

La salle blanche (ISO) protège le produit contre la contamination extérieure (surpression). Le laboratoire confiné (BSL/P3) protège l'environnement et l'opérateur contre le produit dangereux (dépression).

Quand la norme ISO 14644 est-elle obligatoire ?

Dès que le procédé exige une maîtrise de la concentration particulaire (Pharma stérile, Microélectronique, Optique, Spatial).

Peut-on démarrer l'activité avant la fin de la qualification PQ ?

En environnement réglementé (GMP), c'est généralement interdit. Il est possible de faire des essais de mise au point, mais aucune production commerciale ou analyse libératoire.

Quelle est la durée de vie d'un laboratoire avant rénovation ?

Techniquement 15-20 ans, mais l'évolution des normes et des technologies impose souvent des modernisations tous les 8-10 ans.