- Quel est le principe de fonctionnement d’un capteur de niveau radar ?

- Quelles sont les technologies radar utilisées ?

- Dans quels secteurs industriels utilise-t-on les capteurs de niveau radar ?

- Pourquoi le capteur de niveau radar est-il adapté aux environnements industriels complexes ?

- Comment installer un capteur de niveau radar ?

- Quel est le principe de fonctionnement d’un capteur de niveau radar ?

- Quelles sont les technologies radar utilisées ?

- Dans quels secteurs industriels utilise-t-on les capteurs de niveau radar ?

- Pourquoi le capteur de niveau radar est-il adapté aux environnements industriels complexes ?

- Comment installer un capteur de niveau radar ?

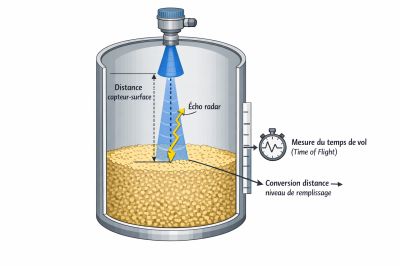

Le fonctionnement d’un capteur de niveau radar repose sur l’émission et la réception d’ondes électromagnétiques pour mesurer une distance. Le signal réfléchi revient vers l’antenne, puis le système calcule la distance entre l’appareil et la surface. Cette distance est convertie en niveau de remplissage. La technologie est utilisée pour mesurer des liquides, des boues ou des solides en vrac dans des cuves et des silos. La mesure s’effectue sans contact avec la matière. Cette technologie s’utilise en instrumentation industrielle pour la surveillance de niveau et le contrôle de procédé.

Quel est le principe de fonctionnement d’un capteur de niveau radar ?

Le capteur de niveau radar fonctionne grâce à des ondes électromagnétiques appelées micro-ondes. Le capteur émet un signal radar en direction de la surface du produit. La surface provoque une réflexion du signal. Le capteur reçoit ensuite l’écho radar.

Le système mesure le temps de vol entre l’émission et la réception. Cette méthode porte le nom de méthode Time of Flight. Le dispositif calcule la distance capteur-surface à partir de la vitesse de propagation des ondes. Il réalise ensuite une conversion distance-niveau pour déterminer le niveau de remplissage.

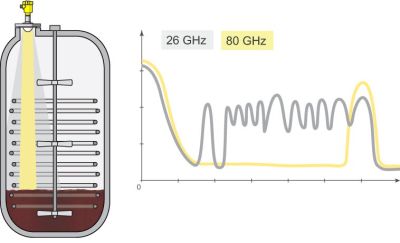

La précision dépend de la fréquence radar, de l’angle de faisceau, de la constante diélectrique du produit et de la qualité du filtrage des échos parasites. Une fréquence 80 GHz produit un faisceau plus étroit qu’une fréquence 26 GHz. Elle améliore la résolution et la stabilité du signal.

Quelles sont les technologies radar utilisées ?

Radar impulsionnel (Time Domain Reflectometry)

Le radar impulsionnel émet des impulsions brèves. Chaque impulsion parcourt l’espace jusqu’à la surface du produit. La surface provoque une réflexion du signal. Le capteur mesure le temps aller-retour. Le système applique la formule suivante :

Distance = (Vitesse des ondes Ă— Temps de vol) / 2

Autrement dit, la formule appliquée repose sur la vitesse des ondes électromagnétiques, proche de 300 000 km/s. Le capteur divise le temps mesuré par deux pour obtenir la distance réelle. Il transforme ensuite cette distance en valeur de niveau. Cette technologie convient aux réservoirs de stockage, aux cuves process et aux silos de moyenne hauteur. Elle assure une mesure en temps réel stable dans des environnements industriels standards.

Radar à ondes continues modulées en fréquence (FMCW)

Le radar FMCW (Frequency Modulated Continuous Wave) émet un signal continu dont la fréquence varie progressivement. Contrairement au radar impulsionnel, il n’envoie pas des impulsions distinctes mais un signal constant modulé. Le principe repose sur l’analyse de la différence de fréquence entre le signal émis et le signal réfléchi. Cette différence permet de calculer la distance avec une résolution élevée.

Cette technologie améliore la précision de mesure et l’exactitude. Elle détecte plus facilement les échos faibles. Elle fonctionne dans les grands conteneurs et les silos hauts. Les capteurs 80 GHz disposent d’un faisceau radar étroit qui évite les obstacles internes.

| Type de capteur | Technologie | Plage de mesure courante | Signal de sortie |

|---|---|---|---|

| Transmetteur de niveau radar 26 GHz | Radar impulsionnel | 0,5 à 30 m | 4-20 mA, numérique |

| Transmetteur de niveau radar 80 GHz | FMCW | 0,1 Ă 40 m | 4-20 mA, IO-Link, bus |

| Type de capteur : Transmetteur de niveau radar 26 GHz | |

|---|---|

| Technologie | Radar impulsionnel |

| Plage de mesure courante | 0,5 Ă 30 m |

| Signal de sortie | 4-20 mA, numérique |

| Type de capteur : Transmetteur de niveau radar 80 GHz | |

|---|---|

| Technologie | FMCW |

| Plage de mesure courante | 0,1 Ă 40 m |

| Signal de sortie | 4-20 mA, IO-Link, bus |

Dans quels secteurs industriels utilise-t-on les capteurs de niveau radar ?

Applications dans le traitement de l’eau et des eaux usées

Les stations d’eau potable et d’eaux usées utilisent un capteur radar pour liquide pour mesurer le niveau dans un bassin, une cuve ou un réservoir. Le capteur surveille la hauteur de liquide en continu. Il déclenche une alarme de niveau en cas de niveau haut ou de niveau bas.

Le radar reste stable en présence de vapeur, de condensation et de boues. Le capteur contribue à :

- Prévenir les débordements

- Optimiser le fonctionnement des pompes

- Assurer la continuité du procédé

Applications dans les industries chimiques et pétrolières

Dans les industries chimiques, le capteur radar est utilisé pour mesurer le niveau des acides, des bases, des solvants, hydrocarbures, produits inflammables. La mesure de niveau sans contact réduit les contraintes liées à la corrosion.

Dans les raffineries et dépôts pétroliers, il permet

- Le suivi du niveau des cuves de carburant.

- La gestion des stocks.

- La prévention du surremplissage.

Ces applications peuvent nécessiter des certifications spécifiques pour les zones ATEX.

Applications dans l’agroalimentaire et les solides en vrac

Dans l’agroalimentaire, le capteur radar mesure le niveau des cuves de sirop, des silos à farine, des trémies de sucre et des réservoirs de lait. Un capteur de niveau Vega fonctionne selon le même principe radar sans contact et s’installe directement au sommet des équipements de stockage.

Dans les silos de céréales ou de poudres, le radar mesure la hauteur de solide en vrac sans contact avec la matière. Les poussières présentes dans le silo n’interrompent pas la propagation des ondes. Le système assure ainsi une surveillance continue des volumes stockés et une transmission fiable des données vers l’automate.

Pourquoi le capteur de niveau radar est-il adapté aux environnements industriels complexes ?

Comportement face aux conditions difficiles

Les ondes électromagnétiques utilisées par le radar traversent la vapeur et ne sont pas absorbées par la mousse légère. Contrairement aux capteurs à ultrasons, le radar n’utilise pas des ondes sonores. La propagation n’est donc pas influencée par la densité de l’air ou la présence de condensation.

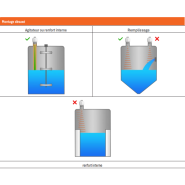

En cas de turbulence liée à des agitateurs, le capteur radar détecte la surface moyenne du produit. Les filtres internes permettent de stabiliser la mesure. Dans les installations à température élevée ou sous pression, l’antenne reste positionnée à l’extérieur du produit. L’électronique peut être protégée par des boîtiers adaptés.

Avantages techniques d’une mesure sans contact

La mesure sans contact présente plusieurs caractéristiques techniques :

- Absence de pièces mobiles

- Pas d’usure mécanique

- Réduction des opérations de maintenance

- Installation sur le toit de la cuve

- Pas d’immersion dans le fluide

L’absence de contact limite l’encrassement, les dépôts et les risques de corrosion. Cette configuration permet une durée d’exploitation prolongée du capteur dans des environnements exposés à des produits chimiques.

Comment installer un capteur de niveau radar ?

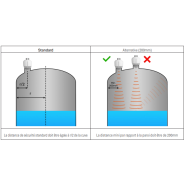

Étape 1 : Choix de l’emplacement

Le capteur de niveau radar est installé sur la partie supérieure de la cuve ou du silo. L’antenne doit être positionnée dans une zone dégagée, éloignée des parois, des agitateurs ou des structures internes afin d’éviter les échos parasites. L’axe de mesure doit être orienté vers la surface du produit.

Étape 2 : Fixation du capteur

Le capteur est fixé à l’aide d’un raccord fileté ou d’une bride adaptée à l’ouverture existante. Le type de raccord dépend du diamètre de la buse et des contraintes liées à la pression ou à la température du procédé. L’installation doit assurer un maintien stable et étanche.

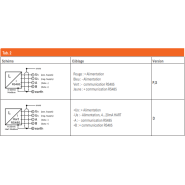

Étape 3 : Raccordement électrique

L’instrument est ensuite connecté à son alimentation électrique. La sortie de mesure est reliée au système de contrôle via un signal analogique 4–20 mA, une sortie numérique ou un protocole industriel compatible avec l’installation.

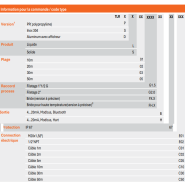

Étape 4 : Paramétrage

La configuration consiste à renseigner la hauteur totale de la cuve, la plage de mesure et les caractéristiques du produit. Le réglage du zéro et de l’échelle permet d’adapter la mesure aux dimensions réelles du réservoir.

Étape 5 : Vérification de la mesure

Une vérification finale est réalisée en comparant la valeur affichée par le capteur avec un niveau physique connu. Cette étape permet de confirmer que la mesure correspond aux conditions réelles d’exploitation.