L’essai de compression mesure la résistance mécanique d’un matériau soumis à une charge appliquée axiale. Il analyse la déformation, la contrainte et le module d’élasticité pour caractériser le comportement mécanique face à une sollicitation. Une machine d’essai universelle applique une force contrôlée sur une éprouvette jusqu’à sa rupture. Les ingénieurs utilisent ce test dans le génie civil, la construction et la métallurgie pour vérifier la conformité aux normes NF EN. Les résultats permettent d’évaluer la durabilité d’un matériau et d’anticiper les risques de rupture.

Pourquoi réaliser un essai de compression ?

Un essai de compression a pour objectif principal de mesurer la résistance mécanique d’un matériau lorsqu’il est soumis à une sollicitation axiale. Il consiste à appliquer une force maximale progressivement croissante sur une éprouvette ou un échantillon à l’aide d’une presse hydraulique, jusqu’à ce que le matériau subisse une rupture sous compression. Cette méthode permet d’obtenir des données essentielles telles que la contrainte, la déformation, le module d’élasticité, la limite élastique ou encore la résistance en MPa. Le test de compression complète d’autres méthodes comme l’essai de traction, qui mesure le comportement d’un matériau sous allongement, ou l’essai de flexion, qui étudie sa réponse à une force perpendiculaire.

Les résultats de ce test sont utilisés pour :

- Déterminer la capacité portante d’un matériau dans des conditions de charge réelles.

- Évaluer sa durabilité face aux contraintes environnementales.

- Détecter les risques de fissuration, de fluage ou de fatigue.

- Adapter les procédés de fabrication et les choix de matériaux selon les exigences mécaniques d’un projet.

Comment se déroule un essai de compression ?

Préparation des éprouvettes

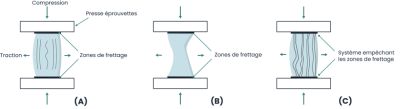

La préparation constitue la première étape d’un essai de compression. Les opérateurs découpent et dimensionnent l’éprouvette conformément aux exigences des normes sur les machines d'essai de compression telles que NF EN 12390-3 pour les bétons, NF EN ISO 604 pour les plastiques ou NF EN ISO 6892-1 pour les métaux. Ils contrôlent la section transversale, l’homogénéité et la perméabilité du matériau afin de garantir une répartition uniforme des contraintes. Ils conditionnent les éprouvettes en maîtrisant l’humidité et la température, ce qui permet d’éliminer les écarts liés aux variations internes du matériau. Cette préparation garantit des résultats représentatifs du comportement mécanique réel.

Conditions d’essai

La préparation de la machine d’essai de compression constitue une étape essentielle pour assurer la précision du test. Les techniciens règlent la vitesse de chargement conformément aux spécifications normatives, calibrent les capteurs de déformation et paramètrent le système d’acquisition de données. Ils prennent en compte les facteurs environnementaux susceptibles d’influencer les résultats, tels que la température ambiante ou l’humidité relative. Ces conditions maîtrisées permettent d’obtenir une courbe contrainte-déformation reflétant fidèlement la réponse du matériau sous sollicitation.

Procédure expérimentale

L’échantillon est positionné entre les plateaux de la presse hydraulique, puis soumis à une charge appliquée croissante jusqu’à la rupture. Pendant l’essai, les capteurs enregistrent en continu la déformation et la contrainte exercées. Le matériau traverse plusieurs phases :

- Phase élastique : la déformation est réversible et proportionnelle à la contrainte.

- Phase plastique : le matériau subit une déformation permanente au-delà de sa limite élastique.

- Rupture : le matériau atteint sa résistance à la charge maximale avant de se rompre.

Cette séquence permet d’analyser l’évolution de son comportement mécanique en fonction de l’effort appliqué.

Collecte et interprétation des résultats

Les données recueillies sont exploitées pour analyser la courbe contrainte-déformation et extraire les paramètres mécaniques. Les ingénieurs calculent la résistance en MPa, le module d’élasticité, le module de rupture et le coefficient de sécurité. Ils interprètent ces valeurs pour caractériser la capacité du matériau à supporter une sollicitation prolongée et pour évaluer les risques de fluage, de fatigue ou de fissuration. Cette étape finale permet de relier les mesures expérimentales aux propriétés mécaniques du matériau et d’orienter les choix liés à la conception, au dimensionnement et au contrôle des matériaux.

Quels sont les différents types d’essais de compression ?

Essai de compression uniaxiale ou simple

L’essai de compression simple consiste à soumettre un matériau à deux forces axiales opposées jusqu’à la rupture. Il est couramment utilisé pour les matériaux fragiles comme les sols cohérents, les roches tendres ou le béton. Cet essai permet de déterminer la résistance à la compression, la déformation axiale et le coefficient de Poisson. Il est également utilisé pour estimer la résistance au cisaillement des sols peu perméables.

Essai de compression triaxiale

L’essai triaxial permet d’étudier le comportement sous charge dans des conditions plus représentatives de la réalité. L’échantillon est soumis à trois contraintes principales : une contrainte axiale verticale et deux contraintes latérales. Cet essai est indispensable pour mesurer les paramètres de résistance au cisaillement, la pression interstitielle, et l’évolution de la déformation dans des conditions proches de celles rencontrées sur le terrain.

Il est largement utilisé pour :

- Évaluer la capacité portante d’un sol.

- Analyser la stabilité des pentes ou des barrages.

- Déterminer les paramètres de cohésion et d’angle de frottement interne.

Essais destructifs et non destructifs

La majorité des essais de compression sont destructifs, car ils entraînent la rupture de l’éprouvette. Toutefois, des tests non destructifs sont utilisés pour compléter l’analyse. Des méthodes comme le scléromètre, les ultrasons, l’impact-écho, la résistivité ou le radar permettent de détecter les défauts internes d’un matériau. L’analyse du potentiel de corrosion complète cette approche en identifiant des phénomènes comme la fissuration, la porosité ou la carbonatation sans endommager la structure.

Quelles sont les applications industrielles d’un essai de compression ?

Génie civil et géotechnique

Dans le domaine du génie civil, le test de compression sert à caractériser le comportement des matériaux utilisés dans les structures porteuses. Les ingénieurs l’utilisent pour dimensionner des fondations, évaluer la capacité portante des sols ou analyser la stabilité d’ouvrages soumis à des sollicitations prolongées. En géotechnique, il permet d’étudier la réponse des sols cohérents ou non cohérents à une charge appliquée axiale, d’anticiper les phénomènes de tassement et d’adapter les méthodes de conception aux conditions réelles du terrain.

Construction et production industrielle

Dans l’industrie des matériaux, l’essai de compression est utilisé pour caractériser les propriétés mécaniques de matériaux comme le béton, l’acier, les composites ou les polymères. Il permet d’étudier l’influence de paramètres comme la température, l’humidité, la perméabilité ou la porosité sur la résistance mécanique et la durabilité. Ces données aident à adapter les procédés de fabrication et à vérifier la conformité des produits aux normes NF EN applicables.

Maintenance, exploitation et suivi structurel

Dans les phases d’exploitation, le test de compression est utilisé pour évaluer l’état d’une structure existante ou surveiller l’évolution de ses performances mécaniques dans le temps. Il permet d’identifier les phénomènes de fissuration, de fluage ou de fatigue susceptibles d’altérer les performances des matériaux. L’analyse du potentiel de corrosion complète cette approche en identifiant des phénomènes comme la porosité ou la carbonatation sans endommager la structure. Ces informations contribuent à l’élaboration de stratégies de maintenance et à la planification d’interventions pour garantir la sécurité et la durabilité des ouvrages.

Nos machines d'essai de compression les plus populaires sur hellopro.fr

Presse universelle électromécanique - 500 kn - I09 249

Presse universelle électromécanique - 500 kn - I09 249

Presse universelle électromécanique - 500 kn - I09 249

Presse universelle électromécanique - 500 kn - I09 249